全国に展開するインテリア小売大手の「ニトリ」。グループの中で物流機能を担うのが、株式会社ホームロジスティクスだ。同社はこれまで、EC(電子商取引)による物量の増大を予測して現場改革に取り組んできたという。それを代表するのが、東日本通販発送センター(通販発送センター)で稼動している「オートストア」だ。

本記事では、同社代表取締役社長の五十嵐明生氏と技術開発室担当の松本光昭氏にオートストア導入の経緯と、変化する物流の現場やその展望についてお聞きした。

【技術説明】

オートストア(AutoStore)

ノルウェーのAutoStore AS社が開発したロボットストレージシステム(ロボット倉庫)。格子状に組まれたグリッド上面を縦横無尽に走行する複数のロボットが、グリッド内に格納されたビン(専用コンテナ)を吊り上げ、ポートへ搬送する。ロボットが作業者の手元まで荷物を搬送することで、作業者はポートから動くことなく入出庫作業はができる。高密度の保管が可能で、従来平置き棚と比べて設置に必要なスペースはおよそ3分の1で済む。日本国内ではホームロジスティクスが初めて導入した。

予測されたEC市場の拡大と人手不足に備えて

――はじめに「オートストア」導入の経緯についてお聞かせください。

五十嵐 ニトリではここ1、2年、東京都内に店舗を多く出店しています。そこでわかったのは、都心部の小型店の場合、お客様は一度来店されたうえで気に入った商品や店に置いていない商品を、公式通販サイトのニトリネット(EC)で購入されるということです。事実、ECはこの2年だけでも毎年130%の伸びを示しています。物流を担当する当社としては数年前からこの傾向を予測し、現場の改革に取り組んでいました。

松本 オートストアの存在を知ったのは、2014年に都内で開催された物流の展示会でした。翌年、ヨーロッパに視察に行ったときに初めて実機が稼動しているのを見て導入を決定しました。弊社の倉庫で実稼働を始めたのは2016年2月です。

五十嵐 とりわけ、物流業界も深刻な「人手不足」に直面しています。それを踏まえると、やはり現場の機械化・自動化は必然の流れです。私たちは常に「何か良いテクノロジーはないか」とアンテナを張り巡らしているわけですが、そこにぴったりはまったのがオートストアでした。

――導入の決め手となったのは何だったのでしょう。

松本 とにかく作業効率がいい。オートストアは何をピッキングすればいいかデータさえ入力すれば、ロボットが自動で欲しい商品をポートまで運んで来てくれます。機械ですから、人的ミスもありません。欧州の視察で、何十台ものロボットがすばやく動いているところを目にして、直感的に「これは使える」と感じました。

また、視察で訪ねたノルウェーの現場では、真冬の2月だというのにTシャツ姿の作業者がヘッドホンで音楽を聴きながら、のびのびと仕事をしていました。ロボティクス技術でここまで物流の現場が変わるのかと、正直、衝撃を受けました。こうした光景を目にしたのも、導入を決めた要因でした。

約1万2千種類の商品をオートストアで保管

――日本でオートストアを導入したのは、貴社が初ですね。

松本 インテグレーターであるオカムラ(株式会社オカムラ)さんも、オートストアを取り扱うのは初めてでした。ノルウェーから製造元のAutoStore AS社の担当者に来日いただき、3社で導入作業を進めました。

私たちのビジネスは毎年3月の引っ越しシーズンに繁忙期を迎えるので、とにかく次の年、2016年の春には稼働にこぎつけられるように準備を進めたのです。

――国内初の導入事例という点で、不安はありませんでしたか。

松本 日本初とはいえ、世界で見ると79番目の導入でしたので、大きな不安はありませんでした。

オートストアの組み立て作業も、エレベーターや階段を使って運べない最大6mの部材を搬入するのに外から壁に穴を開ける必要があったことを除けば、スムーズに進みました。

2016年の2月5日には正式な引き渡しが済んで、稼動をスタートさせました。

――オートストアを使ってどんな商品を管理されているのでしょうか。

松本 小型の商品が中心です。専用コンテナであるビンのサイズは60cm×40cm×31cm、プラスチック製で1箱につき30kgまで荷物を搭載できます。東日本通販発送センターのオートストアは12段になっており、そこに約3万個のビンが入っています。約1万2千種類ほどの小物の商品を保管、入出庫しています。

五十嵐 さすがに家具は入庫できませんが、タオルやシーツなどは折り畳めば入ります。それと、季節商品で非常によく売れるものはオートストアには保管せずに、すぐに手に取れる場所に保管をし、より効率的な運営を図っています。

松本 オートストアにはいまのところ、機械学習を行うAIのような機能はありません。ですが、1回取り出した商品は上に積まれるため、自然とよく出る商品が入ったビンは上段に集まってきます。また出荷データを送信すると、引き当てビンを上に引き上げて事前準備を進める機能があるので、作業がスムーズに行えます。

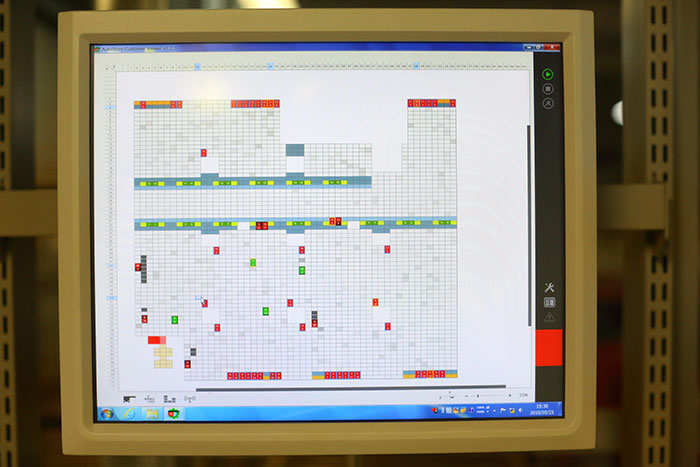

五十嵐 モニターの表示に従えば、誰でも簡単に操作できるという点も大きな魅力です。倉庫作業というと、どうしても泥臭い印象が付きものですが、現場で働く人たちには快適な労働環境で仕事をしてほしい。オートストアならばそれが可能なのです。

――実際、稼動してみて効果は感じられましたか。

松本 出庫効率に関しては約5倍の効果が出ています。今までは約2万歩倉庫内を歩き回って商品を探していましたが、定点作業が可能となり、楽に作業ができるようになりました。また、ロボットが稼働を吸収してくれるため、より安定した稼動を実現でき残業の抑制に繋がっています。

ポート(入出庫作業を行う作業台がついたワークステーション)での作業も腰高でできるように設計したため、屈んだり、持ち上げたりといった作業がなくなり、これには現場の方、とくに女性の方が大変喜んでくれました。

五十嵐 稼動を始めた2016年には「人に優しいロボット倉庫」としてグッドデザイン賞を受賞しました。日本初の導入ということで他企業様からの視察・見学も頻繁にあります。今年の2月にはノルウェーのエルナ・ソルベルグ首相も視察に訪れました。

――初期不良やトラブルなどはなかったのでしょうか。

松本 ヨーロッパと日本では無線の周波数が違う。その違いからロボットが止まってしまう不具合がありました。

他にも、稼動して数ヶ月経つうちにロボットに搭載しているセンサーに埃が付着して停止してしまったり、夏の高温の時期にはビンに物を詰め過ぎたことで歪みが生じてグリップエラー(ロボットがビンを持ち上げられないトラブル)が発生するなど、国内初の運用ということもあり戸惑う場面が幾度かありました。

しかし、現在はそういう問題はクリアして安定稼動しています。

――他に、ロボティクス導入の取り組みはありますか。

五十嵐 オートストアの他にも「バトラー」という大型商品の搬送が可能なロボットを西日本通販発送センターに導入しています。

もともとニトリは昭和の時代から機械搬送の自動倉庫を導入するなど、先進的な取組みをしてきました。今後も機械化できるところは進めていきます。

物流は「生活に欠かせない大事なインフラ」

――物流の現場を改革にするには、どのようなことを意識する必要がありますか。

松本 現場で働くスタッフは、みな自分の仕事にプロ意識を持っています。

オートストアをはじめとしたロボティクスを導入する際も、最初に行ったのは現場とのイメージの共有でした。スタッフには、ただ導入を待つだけでなく、想定されるイレギュラー事項を洗い出してもらってシステムに組み入れたり、モニター画面に表示される文字のサイズやボタンの配置などについても希望を出してもらったり、より現場で使いやすくなるよう設計していきました。

――最後に、物流の未来に向けて取り組むべきことについてお聞かせください。

五十嵐 オートストアを導入しても、何を入出庫するかを決めるのは現場の人間です。極端な例ですが、春先にクリスマス商品を保管していても動くことはまずない。ロボットは言われたことをミスなくやるのは得意だけれど、お客様のニーズの変化をとらえることは、まだできません。

弊社では、機械にはできないこうした「考える」ための機会を設けようと、部署別のミーティングを週に1回行っています。週1回考えれば1年で50回となり、その積み重ねが知見や経験となり、現場の改善やきめ細やかなサービスへつながるはずです。

物流は人々の生活に欠かせない大切なインフラです。ECで物が売れても誰かが「ラストワンマイル」を担わない限り、お客様に商品は届きません。だからこそ人手不足が深刻な物流業界では自動化を推進し、きつい仕事をロボットに置き換えていくことが最優先の課題だと考えています。

オートストアの導入で職場環境はより快適になりましたし、従業員の定着率もよくなりました。ロボティクスにより作業の効率化だけでなく、労働環境の改善や人手不足の解消をめざしながら、常に時代を先取りしたインフラをつくっていきたいですね。

パナソニック コネクトからのご提案