スーパーやコンビニでおなじみのプラスチックの食品トレー。鮮度を保ち、衛生的に食材を流通させられる便利なツールだが、一方で環境に与える影響が懸念されている。こうした地球規模の課題解決に向け、調達・製造・物流というサプライチェーンを循環させながら新たな価値創造に取り組んでいるのが、国内食品トレー市場で3割のトップシェアを持つエフピコ(広島県福山市)だ。同社代表取締役社長 佐藤守正氏にその取り組みを聞いた。

食品流通に欠かせないプラスチックトレーだが、一方では環境問題が発生

スーパーで販売されている魚や肉などの生鮮食品、惣菜や弁当。これら大量の食品を衛生的に消費者の元へ届ける役目を担うのが食品トレーだ。

かつては白色だけだった食品トレーも、近年は素材や鮮度、用途に合わせてさまざまなデザイン・機能のものが使われている。日本には古くから器文化があり、食材や調理法、季節感に合わせて漆器や陶器などの容器を使い分け、目でも食を楽しんできた。エフピコの佐藤氏は「この独特の文化がトレーの進化にも影響を与えた」という。

黒地に金の柄が入ったトレーは高級精肉を訴求するのに最適だし、ブルーのトレーに盛られた刺身は見るからに新鮮そうで食欲をそそる。さらに、近年登場したマイナス40℃から110℃までの温度変化に適応できる耐寒耐熱プラスチック容器の素材MFP(*1)は、「温かい食事を食べたい」という顧客のニーズを満たす、レンジを使った「中食」のフードカルチャーを牽引してきた。

これらは、スーパーやコンビニなど流通業界のニーズの変化に対応し、エフピコが新たに生み出してきた製品だ。生鮮食品用のスタンダードなトレーにしても、なかに入れる食材に応じて、幅も深さも奥行きも5mm単位でさまざまな大きさのものを用意しており、その商品点数は製品全体で現在1万2000種に上るという。

しかし、環境対策の観点で見ると、こうしたプラスチック包装に対する目は年々厳しくなっている。捨てられたプラスチックは自然環境下では分解されず、1mm以下に割れて細かくなった微細な破片ごみはマイクロプラスチック(*2)と呼ばれており、破片ごみによる海洋汚染問題が指摘されている。

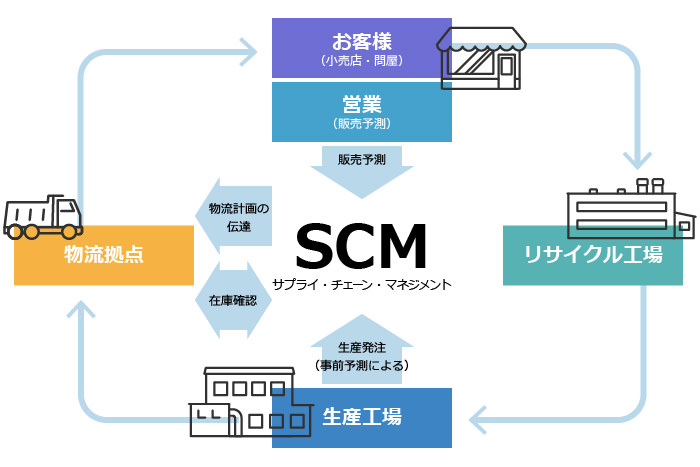

こうした環境問題に対して、同社は1990年代より調達・製品開発・製造・物流・販売・リサイクルと6つのフェーズの最適化を目指してきた。廃棄されるプラスチックを減らし、リサイクルによって一度使われた商品をリサイクルして新たな再生原料としてよみがえらせ、また調達フェーズに戻していく「循環」を実現している。

そして、この取り組みで大きな役割を担うのが、リサイクルとSCM(サプライ・チェーン・マネジメント)システムだ。

*1 マルチFPシート(マルチ発泡ポリスチレンシート)で、エフピコが開発した耐熱・耐寒用のプラスチック素材。

*2 一般に1mmよりも小さいプラスチック破片を指し、工業用研磨材などもともと細かく作られたマイクロビーズを「一次マイクロプラスチック」、大きなプラスチックごみが細かく砕かれたものを「二次マイクロプラスチック」と呼ぶ。

リサイクルとSCMが実現する循環型の価値創造

エフピコの事業哲学は、社会的な価値を生み出すとともに、持続可能な発展を実践する「循環型価値創造」にあると佐藤氏は力説する。

まず、同社が掲げる「循環」を象徴するリサイクル現場の取り組みを見ていこう。

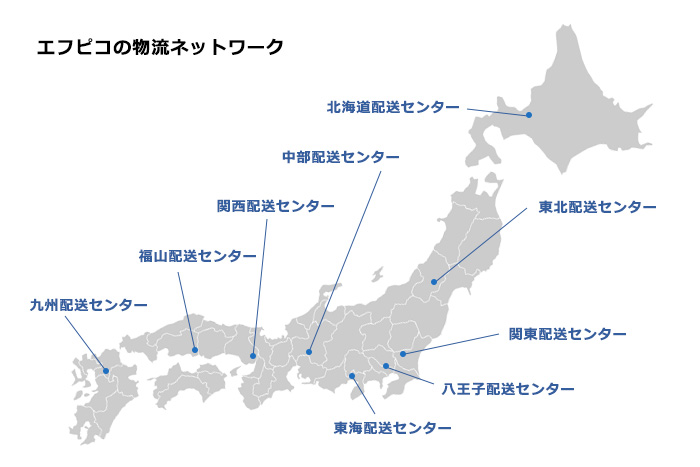

エフピコでは、製造された商品を保管・出荷するディストリビューションセンター(DC)と、スーパーや惣菜小売業などに向け、注文要件に合わせて商品をピッキングするピッキングセンター(PC)、それに配送・出荷管理を行う配送センター(HC)の3つで物流ネットワークを構成している。

「今でこそ、スーパーでは当たり前のように設置されているプラスチックトレーの回収ボックスですが、あの取り組みを1990年に世界に先駆けて進めたのが当社です。最初はスーパー6店舗に回収ボックスを設置し、これにより『プラスチックごみを捨てるついでに、またスーパーで買い物をする』というサイクルが生まれました。その結果、設置店舗の来客数が伸び、回収ボックスの設置に協力する店舗が増えたのです」(佐藤氏)

回収したトレーは当初、ブロックやプランターの容器素材に転用していたが、もともと市場があまり大きくないので、結局は自社製品用の原料として再生することにしたという。

技術開発や再生のための仕組みづくりにはコストがかかったが、リサイクルや環境問題への関心が高まりつつあったため、リサイクルで回収するトレーの量も増えた。1990年から始まったリサイクル活動が軌道に乗り始めたのは、2000年前後だという。

そして、同社のリサイクルにおいて大きな役割を果たしているのが、回収したトレーを選別する選別センターだ。全国の拠点では、トレーを分別する重要スタッフとして、知的障がい者を社会貢献としてではなく重要戦力として採用。全国の選別センターとリサイクル工場には年間2万人が見学に訪れるなど、人々の関心も高い。

ハード・ソフトの改革でSCMの生産性、精度、現場の意識が劇的に向上

前述したリサイクル素材の他、調達された原材料から欠品も過剰在庫もなく適正な数を生産し、スーパーマーケットや食品加工会社に届ける仕組みが、全国にある物流ネットワークと、それを支える「SCMシステム」だ。

SCMシステムについては、商品の供給をスムーズに進める物流センター、言い換えれば「ハード」面と、その物流情報を管理する「ソフト」面の2つの側面がある。後者については、かねてから佐藤氏が「改革に取り組みたい」と考えていたという。

「それまでは営業から『翌月の受注がこれだけ増え(減り)ます』というFAXが毎日100枚ほど、生産企画部門に届けられ、それをもとに翌月の生産計画を立てていたのです。そのため、全国に展開していた工場で、生産量や物流に無駄が発生していました。また、同じ製品をそれぞれの工場で製造した方がいいか、集中生産した方がいいか、在庫をどこまで許容するかなどさまざまな制約条件があります。それらを加味し、生産部門や物流部門にかかる無駄を極限まで省けるように計算する仕組みが必要でした」(佐藤氏)

正確な生産計画を立てるには、在庫量と発注量の正確な把握が必要だ。当初は、欠品を避けようとする担当者の勘所に頼った発注が行われていたが、データが蓄積されるにつれ、「昨年の実績から見ると発注量が足りない」といったアラートが出るようになり、システムに対する信頼が増したそうだ。

改革はソフトだけではない。ハードを整備することは、現場で働くスタッフの働き方を楽にするだけでなく、顧客であるスーパーや惣菜店の満足度にもつながる。2014年に導入した「音声ピッキングシステム」もその1つだ。

ヘッドフォンからは、ピッキングする商品を倉庫の在庫ロケーション順に数字に置き換えた「行番号」と、商品名に紐づいた「4桁コード」の2つが聞こえてくる。これをもとに作業エリア内で商品を見つけた後は、その商品のJANコード下2桁をスタッフが読み上げることで作業を正確にし、目視によるミスをなくす仕組みだ。

さらに、音声ピッキングシステムを使えば、従来手に持っていた紙のピッキングリストは要らず、両手がフリーになる。こうして働き始めたばかりのスタッフも、ベテランと同じスピードで作業できるようになり、これまで10人で行っていた作業もいまは7人で行い、1時間あたりの作業量が従来の350本に対し、現在は790本と2.2倍以上に増えている。

生産性が上がると、現場のスタッフの意識も変わる。万歩計を付け、移動歩数を測ることでピッキングした商品の最適な在庫配置を考えたり、作業の進行に合わせて棚を寄せ、移動距離を削減したり、さまざまな工夫を重ねてきた。

「こうした結果、作業の精度も上がりました。以前は100万本ピッキングすると2、3本のミスが出ていましたが、いまは1000万本で5本あるかどうかです。シックスシグマ(*3)によると、不良品発生率が100万分の1桁になった場合、それ以上の取り組みは逆にコストがかかるといわれていますが、現場の工夫で不良品発生確率を10分の1に減らすことに成功したのです」(佐藤氏)

こうした現場の工夫により、現在は過剰在庫も欠品もなく、常に需要と供給のバランスを保ち、通常1.5ヶ月程度の在庫水準を維持している。以前は繁忙期に1日100件を超えることがあった欠品件数も、10分の1以下に抑えられている。

*3 1980年代に米モトローラが開発した品質管理手法で、統計学をベースに製造工程を定量的に分析することで、不良品の発生率を100万分の1桁に抑制することを目的としている。

現場の「工夫」、ハード・ソフトの「道具」の両輪を回し、新たな価値創造へ

食品トレーのディーラーやスーパーからは「エフピコなら欠品がなく、発注したトレーが繁忙期でもきちんと届く」と、現場からの信頼も厚い。しかし、こうした評価について、「発注した商品を確実に取引先に供給するのは、メーカーである以上当然のこと」と佐藤氏は話す。

「ただ、当たり前のことを進める裏側には、現場のさまざまな取り組みがあることも忘れてはなりません。『できて当然』を実現するには、ハードやソフトといった道具と、それを使いこなす人間が必要です。この両輪がうまく回れば、ビジネス自体もスムーズに動きます。だから現場の創意工夫や試行錯誤は大歓迎ですし、人間を助ける道具については今後も設備投資を行います」(佐藤氏)

もちろん、環境問題についても改善をつづけていく。循環型価値創造を謳う食品トレーのトップメーカーとして、リサイクル(Recycle)だけでなく、省資源(Reduce)を加えた3R活動をサプライチェーンのなかで実現していくことも、同社の大きな使命だ。

「簡単に持ち運べ、鮮度を守り水分や匂いを漏らすこともなく、安く大量に輸送できるのはプラスチック容器の大きなメリットです。プラスチック容器を必要とする社会において、当社はこれからも『環境を守るために何ができるのか』を考え、ハード・ソフトと人間が創意工夫を重ねながら、新たな価値創造を実現するサプライチェーン構築を追求していきます」(佐藤氏)