キユーピーは2016年、人と機械の協働による“活人化”を目指し、国内で10年ぶり、マヨネーズの主力工場としては45年ぶりに工場を神戸市内に新設した。その工場には約130億円を投じ、最新設備を導入しマヨネーズやドレッシングの生産のほとんどが人の手を介さずに行われているほか、IoTを利用し、生産計画から配送までが結ばれ、高度な物流拠点としても機能している。なぜキユーピーは機械化や自動化を徹底した未来型工場をつくったのか。また、神戸工場に込められた、ものづくりへの熱き思いとは。須藤智美・キユーピー株式会社神戸工場長と、岩本聡輔・キユーピー株式会社ラインテクニクスチームリーダーに解説してもらった。

将来の労働力不足に備えた最先端工場

――工場新設の経緯について教えてください。なぜ、機械化や自動化を徹底したのでしょうか。

須藤:工場の新設は、伊丹工場の老朽化がきっかけでした。伊丹工場は1938年の生産開始以来、西日本のマヨネーズの主力拠点だったのですが、老朽化が進んだため、神戸工場を新設して、そこにマヨネーズの生産を移管することになりました。弊社の機械化・自動化推進の歴史は古く、自動化は昭和30年初頭から既に始めています。高度経済成長による生産量の増加にともない、スピード化を求めてのことでした。ロボットについては1995年ごろ、食品業界で使う小型の産業用ロボットが出てきたタイミングから導入しています。

須藤:常に最先端のテクノロジーを導入して、工場の機械化・自動化を進めてきたのですが、神戸工場ではさらにそれを徹底しました。マヨネーズやドレッシングなど基幹商品の西日本における生産を神戸工場に集約するためには、効率化により生産性を高める必要があったからです。また、40年、50年先にも魅力的だと感じてもらえる、将来性がある工場づくりのためにも自働化のコンセプトは不可欠で2012年に検討を開始した頃から明確に掲げていました。

――将来性がある工場というのは、具体的にどういうものですか。機械化・自動化とどう関係があるのでしょうか。

須藤:世界的にみると、日本は生産労働性が低く、高い人件費やエネルギーコストがハンデになっています。私たちも労働力不足を将来課題と捉え、それを解消する機能を備えた工場をつくろうと計画しました。私たちが昔から変わらず、最も大事にしているのは、お客様に安全・安心な商品をお届けすること。つまり品質です。そのため、機械化や自動化などの手段も、主に品質向上のために使ってきました。神戸工場では、それだけに留まらず、労働力不足を解消できるよう、更なるテクノロジーの利用を考えたのです。

これまでも合理化を進めてきている基幹商品の製造現場では、今のところ労働力不足は起こっていません。“将来課題”と表現したのはそのためです。いまは問題がなくても、この先高齢社会が更に進んだときに、労働力不足に悩まされる現場は確実に増えるでしょう。その将来課題に、先回りで対策を講じたのがこの工場です。具体的には、工場の機械化・自動化、物流の“清流化”(=整流化)を徹底して、省力化を実現し、少ない人員でもシフト調整などで柔軟に対応できる現場を作ったのです。

【用語解説】

整流化

製造業の生産工程等において、モノや情報が淀みなく流れている状態を指す。

作業分析や工場レイアウトの工夫で、設備費を抑えつつ生産効率を向上

――神戸工場の機械化・自動化の特徴について教えてください。

須藤:こだわったのは、従来の仕事をそのまま自動化するのではなく、業務プロセス自体を見直した点です。必要ない業務をそぎ落としたうえで、自動化しました。このステップを踏むことで、過剰な設備投資を防ぎ、品質保証のあり方を見直すなど、従来方式をさらに磨き上げるきっかけになりました。

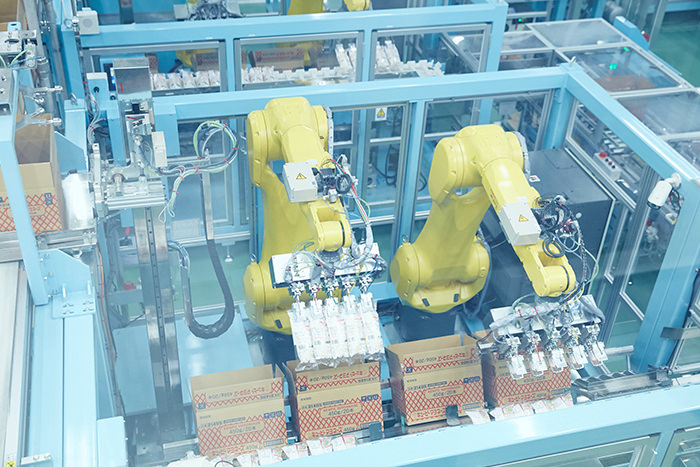

コンセプトは「シンプル&コンパクト」。シンプル&コンパクトとは、人が行う作業や製造工程数を単純かつ最小限にして、それを産業用口ボットに置き換えるというものです。

岩本:ロボットの動きをシンプルかつコンパクトにするために役立ったのは、シミュレーション技術を駆使した作業分析です。例えば、原料を投入する際、どういう動きで投入するのが最も効率的であるかを、まずはシミュレーションを行い、その動作をロボットに置き換えるようにしました。そうすることで動きに無駄がなくなり、より少ないコストで、より充実した自動化を実現させたのです。

須藤:神戸工場では、単純な繰り返し作業である原料の正確な計量と投入、混合、容器への充填、包装、箱詰め、運搬など、マヨネーズの製造工程のほぼすべてが機械化・自動化されています。また、機器類の設置面積における生産性、つまり面積生産性の考え方を取り入れ、人の歩行や原資材の導線距離を削減させました。

岩本:新しい工場なので、機械の配置などのレイアウトを一から設計できました。そこで、機械と機械の距離を縮めて配置することで原資材の運搬の無駄を省くなど、生産効率が上がるよう工場レイアウトに工夫を凝らしました。平面だけでなく、立体配置で効率を設計できたのが新工場ならではの利点でした。

須藤:こうした効率化により、1人当たりの生産性は生産移管前の旧伊丹工場と比べて2倍になり、年産能力は約8万トンにのぼります。また、従業員数は約120人で、伊丹工場の約半数での運営が可能になりました。

ちなみに、他の工場では、材料投入の一部や、キャップをラインに供給する作業などは人が行っているのですが、神戸工場ではその工程もロボットが行っています。充填のスピードは、従来と比較して約2倍にアップしました。

サプライチェーンをシステムでつなぎ、在庫とリードタイムを圧縮

――工場内では、無人搬送車による運搬も行われているようですね。

岩本:工場では、IoTを活用し現場の情報をリアルタイムに収集することで、商品や原材料の自動搬送を行っています。神戸工場は製造と同時に配送のための物流の拠点でもあるため、販売情報を元に、従来では別々に組まれていた生産計画と配車計画を同時に立案することを実現しました。これにより、配送のタイミングに合わせた生産と出荷、生産のための原資材供給、原資材在庫に合わせたメーカーへの発注までの一連の流れを、自動で行われるようシステムをつくり上げました。この点が、神戸工場の最大の特徴です。

一例として資材供給の流れで説明すると、マヨネーズの外箱が減少したと判断されると、自動ラックから自動で庫出しされます。そしてその後の成型、箱詰め、出荷までのすべてが自動制御で行われるといった具合です。

要するに、販売数や配車計画に合わせて自動で製造されるイメージなのですが、これができているのは、物流施設が併設され、両者のシステムがつながっているからです。この仕組みにより、製品在庫の大幅な圧縮が実現し、生産リードタイムも7分の1にまで短縮できました。

※下記の動画ではこれまで紹介した神戸工場でのマヨネーズ製造の様子を紹介している。

機械化・自動化によって人間の力をもっと活かす

――先ほど、従業員は伊丹工場の約半数とのお話がありましたが、効率化によりもともと働いていた従業員は、どのように活かされているのでしょうか。

須藤:これまで点検や資材供給などの付帯作業を主な業務としていた「ラインオペレーター」の多くは、工程全体の品質管理や、ラインを効率的に運用するための改善活動を行う「ラインマネージャー」へと進化しました。神戸工場では約50名のラインマネージャーが活躍し、機械やロボットで代替できない、人の能力がより活かされる仕事に注力してもらっています。

弊社は、何より品質を重視しているため、当然その管理も徹底しています。特に、最後の検品は機械任せにせず、安全・安心のため人が行っています。ラインマネージャーが行う品質管理とは、出来栄えを常に観察し、改善ポイントを探し出すことです。

また、製造工程における繰り返し作業のほとんどを機械化・自動化できたとしても、改善活動は人にしかできません。そこで、作業の無駄を取り除くことで、品質や生産性を向上させる「夢多゛採り(むだとり)活動」にも積極的に取り組んでもらっています。

岩本:“夢多゛採り”という名前には、“無駄を取ることで夢を多く採る”という意味が込められていて、上からの押し付けではなく、現場主導で進めるボトムアップの活動であることがポイントです。現場のことを一番よくわかっているのは現場の人間です。日々の気づきを声に出してもらい、現場をより良く改善していこうというのが、この活動の本質です。

2003年に仙川工場(東京都調布市、11年閉鎖)でスタートして、いまでは全社的な取り組みに発展し、弊社の文化としてしっかり浸透しています。2018年度だと、神戸工場だけで既に約1300件の改善が実行されました。

夢多゛採りで業務の無駄をそぎ落とし、シンプル・コンパクトにして、その作業をロボットに置き換え。そうした“人と機械の協働”により、品質や生産性の向上を図っていくというのが、弊社の機械化・自動化の最大の特徴といえるでしょう。

機械と人の協働で、より安全で高品質な製品を実現

――夢多゛採り活動を通じて、神戸工場は今後ますます発展していくのですね。

須藤:神戸工場は「マザー工場」に位置付けられています。例えば、これまで培ってきた技術やノウハウを、他の工場に伝え、支援する役割も持っているため、海外からナショナルスタッフが研修に来ることもあります。ですから、その役割を担うのにふさわしい、お手本となるような拠点へと工場を成長させていかなくてはならない。そのためにも、全スタッフで力を合わせて、改善に励んでいきたいと思っています。

また、これからの市場やお客様の価値観の多様化に向けて、工場の役割も見直しを迫られています。弊社では“マザー&サテライト生産体制”の構築も進めていて、マザー工場は、機械化や自動化による集中連続生産で基幹商品の効率生産を担い、一方のサテライト工場は、変種変量に素早く対応するフレキシブルなものづくりの技術で、新しい商品づくりに積極的にチャレンジするというように、体制を整えていこうとしています。

――今後の課題は何かありますか。

須藤:トラブルを未然に防ぐための「予兆管理」のシステム開発も進行中です。神戸工場は、1人当たりの生産性が従来の2倍になりました。つまり、今まで人の目で行ってきた管理が減ったということです。これまで人に頼っていた部分をIoTやAIを利用した予兆管理システムで、トラブルの前兆を見逃さないようカバーし、強化するというのが、開発の狙いです。品質保証のレベルを更に高めようとしています。

開発は弊社だけでは難しいので、電子業界などの力も借りています。このシステム開発に限らず、業界や業態の枠を超えた協働により、さらなる品質向上への挑戦を続けていくのが今後の大きな目標です。