町工場の技術を次世代に残すための事業転換

――御社の事業と「ガレージスミダ」設立前にあった課題について教えてください。

浜野:弊社は1978年に私の父が創立した会社で、もともとは量産向けのプレス金型加工を専門にしていました。しかし、当時4社しかなかった取引先が海外に生産拠点を移し始めたことで、徐々に受注数が減っていき、さらには2000年にもらい火による火災で本社工場が全焼してしまいました。

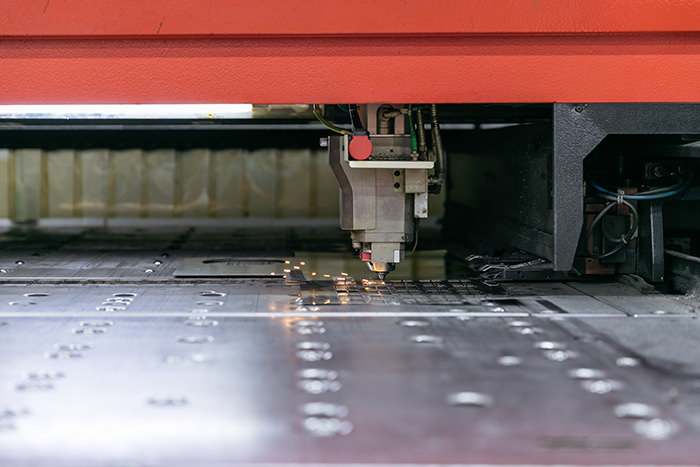

そこで、経営を立て直すために事業構造の転換を決意し、新設備を導入して、量産だけでなく精密板金や設計、装置開発、組み立てといった付加価値の高い事業を行うようになりました。現在の取引先は4800社を超え、主に医療機器や半導体関連の部品、大学の研究機関で使用する装置などを扱っています。

1990年代後半から、物流インフラが整ったことで世界中の会社が日本の町工場の競合となりました。5年後や10年後を考えた時に、従来のままの下請け的な仕事をしていては事業が立ち行かなくなるのは明らかです。

これは弊社だけの問題ではありません。「ものづくりの街」として知られる墨田区は、1960年代から70年代にかけての高度経済成長期には1万社近くの工場が存在したものの、現在では4分の1程度まで減ってしまいました。さらに墨田区内の事業者の約1割が、近い将来に廃業する意思を示しています。これは墨田区だけでなく、ものづくり集積地である大田区や東大阪も同じような状況です。

そういった状況を踏まえ、私たちが創業から培ってきた技術やノウハウを活かして、新たな付加価値を生み出していく努力をしなければと考えました。その試みの一環として、我々の技術で他社の開発支援を行う「ガレージスミダ」のプロジェクトを開始したのです。

付加価値の高い開発事業を支援するガレージスミダ

――ガレージスミダの設立前に、産学官連携のプロジェクトに参加されています。こちらはどういった経緯で始められたのですか。

浜野:きっかけは2002年、墨田区と早稲田大学が産学官連携を目的とした協定を締結したことです。実は墨田区には大企業の工場がなく、家族や個人経営など従業員数5名以下の事業者が大多数を占めています。ほとんどが大企業の5次下請け、6次下請けで商売をしています。つまり高い技術があったとしても、単価が非常に低くなってしまうのです。そこで行政の主導により、大学の研究機関と町工場をつなげて製品開発を行う取り組みが始まりました。

弊社は、ゼロからの装置開発という付加価値の高い事業をビジネスに取り入れていくための勉強の場としてこのプロジェクトに参画しました。早稲田大学大学院の環境・エネルギー研究科のチームとタッグを組んで電気自動車の開発を進め、2012年には弊社の曲げ・溶接技術を結集したアルミボディの電気自動車「HOKUSAI-Ⅲ」が完成したのです。

当然のことながら、自動車の製造は我々が持つ金属加工の技術だけでできるものではありません。電気や運転席周りのコンソール、バッテリー、エンジンなど、1つの装置を開発するためにはどういった技術が必要で、どのような手順で進めていけばうまくいくのか。スケジュール感はどのくらいなのか。社長である私自らプロジェクトに飛び込んで、1つひとつのプロセスを学んでいきました。

それまで会社の事業として装置や部品を組み上げた経験がなかったので、貴重な体験の場でした。特に私たちのような中小企業の場合、会社に大きな変革を起こすには、社員だけにやらせるのではなく、社長が率先して動くことが不可欠だと考えています。

――そうして得た装置開発のノウハウを活用して、いよいよガレージスミダの設立に乗り出されたのですね。

浜野:ガレージスミダは、ものづくりの総合支援施設として、2014年4月にオープンしました。シェアオフィスとして入居してもらって、弊社の職人による製品開発のアドバイスを受けながら試作を進めることができます。

金属だけでなく新素材の加工にもチャレンジすることも可能で、スタートアップベンチャーをはじめとした、ものづくり企業からの相談ごとに対応しています。プロジェクトによって私たちが設計段階から関わることもあれば、一部の部品または装置全体を製造したり、協力して研究開発を行ったりと、業務内容は多岐にわたります。

――「垂直軸型マグナス風力発電機」を開発したチャレナジーや、「次世代型電動車椅子」のWHILLなど、多数のユニークな企業をサポートしています。設立当初からベンチャー企業に向けての展開をされていたのですか。

浜野:ベンチャーだけに向けて事業をしているつもりはありませんが、問い合わせが増えた理由の1つには、コミュニケーションロボット「Orihime」を開発したオリィ研究所の吉藤健太郎さんとの出会いがありました。2012年、当時学生だった彼が製作の相談に来た時に、工場の設備を1年半ほど提供したのです。その後、彼の発明がメディアに取り上げられるようになり、浜野製作所の名前を出してくれました。

これがきっかけとなり、ベンチャー企業やベンチャーを支援する大企業、研究機関などからの問い合わせが急激に増えて、今も1日に何件もの相談をいただいています。

ものづくり連携の肝は人と人との関係性づくり

――開発支援だけでなく、町工場を連携させる「ハブ」としての機能もあると伺いました。どういったコンセプトなのでしょうか。

浜野:それぞれの企業が得意な部分を持ち寄って、ものづくりをしていくという考え方です。ガレージスミダに毎日いただく相談の中には、我々だけでは実現できないものも数多くあります。それらをお断りするのではなく、私たちがハブとなって最適な技術を持った工場とつないでいきます。

町工場同士の連携としては、これまでも下請けや横請けといった形で技術を提供する仕組みは存在しました。ですが、共同で何かを研究開発するようなチャンスはほとんどありません。家族経営で日々せわしなく稼働するような小さな工場には、新しい領域に踏み込んでいく余裕などなく、経営が苦しくなっても何もできないのが現実です。

例えば、ネジの製造業を営む会社が、何十年も自動車業界のネジを作ってきたがために、「うちは自動車用のネジしか作れない」と思い込んでいるケースは実際にあります。自動車業界からの発注数が減っている状況でも、決して他業界を開拓しようとしない。ずっと同じ会社とだけ取引をしていたので下請け体質が染み付いており、営業力が足りないのです。特に地方に行けば行くほど、その傾向が顕著になります。そこで彼らがガレージスミダを経由して新しい市場の仕事を受けることにより、仕事の幅を広げられるのです。

――連携企業とのネットワークはどのように構築しているのでしょうか。

浜野:1つには、私が発起人の1人となった団体「モノヅクリンクドットネット」の活動があります。日本各地のものづくり企業をつなぐことを目的として、年に3回会員企業が集まって意見交換会を行うグループです。会員企業は1200社を超えており、毎回全国から120社程度の企業が参加します。それぞれの地域の課題など、企業の現状を腹を割って話し合うのです。宿泊はホテルの大広間をとって枕を並べて眠ることが多く、参加者同士の絆が深まります。

ものづくりの連携というのは、結局は人と人のつながりです。コミュニケーションによって本音で相談し合える関係性を築くことが重要で、それは相手が町工場であっても、ベンチャーであっても、大企業であっても同じことです。関係性ができて初めて、そこにシステムやルールを敷くことができるのだと考えています。

――企業間連携という意味において、経済産業省が提唱する「Connected Industries」の取り組みに関してどのような思いを持っていますか。

浜野:製造業では基本的に、すべての工程を自社で完結させようとする傾向が強いです。ですが、市場が多様化した現代社会においてそれは非常に難しい。「こういう装置を作りたい」という細分化されたニーズに応えるために新しい設備を入れようとすると、工場の拡張も必要になり、機械1台を導入するのに1億円近い費用がかかることも珍しくありません。中小規模の会社にとっては大きな痛手で、経営改善のための出費がより経営を悪化させてしまうこともあります。

解決策として、各企業や団体が自分の強みを持ち寄って連携するための仕組みづくりが必要です。例えば、同じ金属加工の製造業であっても得意な分野はさまざまです。今まで縦割りを余儀なくされていた業界や業種を超えて連携を図ることで、それぞれの会社が効率的に自社の技術を活かせるようになり、日本のものづくりの付加価値は高まります。

問題は、連携に必要な土台ができていないことです。ドイツのマイスター制度のように、社会の中で技術伝承が行われるシステムとは事情が異なり、日本は高度経済成長期において各企業が競争によって技術を高めてきた背景があります。ですから心情的にどうしても連携がとりにくいのです。

しかし今は「3軒先の同業他社がライバル」という時代ではありません。ガレージスミダをはじめ、企業間連携の事例が全国に増えてきており、国としてもConnected Industriesで背中を押している。非常に良い流れができていると感じています。

都市型ものづくりネットワークがトライアンドエラーを可能に

――墨田区という場所でものづくりを行っていくことにはどのようなメリットがありますか。

浜野:この土地の最大のメリットは、圧倒的な情報量の多さです。地方と比べて人や企業が多く、大規模な研究機関も近いので、常に生の情報に触れてネットワークを築くことができます。それを活かすのがガレージスミダのハブ機能です。

ただ、墨田区は土地代も最低賃金も高いので、すべてのコストが他の地域より余計にかかってしまいます。大きな工場を建てられる土地もなく、周りは民家なので騒音問題にも厳しい。そういった意味では、日本で最もものづくりに適していない地域なのかもしれません。だとすると、他の地域や海外の拠点と同じことをしていても絶対に勝ち目はありません。最大のデメリットであるこの土地の特徴を、目線や枠組みを変えることによって、最大のメリットになる方向へと転換していけばいいのです。

浜野:また、ガレージスミダが東京都内にあることは、多くのものづくり企業にとって大きなアドバンテージになります。ただ図面の通りに製作するような案件であれば、コストの安い海外の工場に依頼すれば十分です。しかし、これまでにない装置の開発を進める場合は、工場に何度も足を運んで現場の人間と話し合い、トライアンドエラーを繰り返す必要があります。遠くの工場ではそれは難しいです。

さらに言うと、これまでの大量生産・大量消費のものづくりは大手企業の独壇場でしたが、少子高齢化によって社会に多様性が出てきたことで、町工場がコミットできるような小さな市場が生まれてきています。そういった意味では、今後は町工場の力が試される時代になります。

ガレージスミダによって、閉鎖的であった町工場に新たなネットワークを提供すれば、同時にそれを活用する開発企業の選択肢も広がります。そうして日本のものづくりの力を底上げできれば、世界で通用する競争力を持つ製品が生まれていくでしょう。