工場内の機器や設備の情報データをIoT(モノのインターネット)によって収集、活用することで、自律的なものづくりを実現する「スマート工場」。製造現場のデータ利活用が進む中で求められるのは、より効率的に大容量のデータを転送できる「産業用ネットワーク」(通信規格)の存在だ。2018年11月、これまでバラバラに使われていた産業用ネットワークを一元的に管理できる技術として期待される「TSN」(Time Sensitive Networking)を適用した産業用オープンネットワーク「CC-Link IE TSN」の仕様が発表された。仕様策定を主導したのは、全世界で会員者数3651社(2019年4月末現在)を抱える、日本発の産業用オープンネットワーク普及・推進団体「CC-Link協会」だ。同協会の川副真生(かわぞえまさき)事務局長、マーケティング部会 柴垣津以子部会長、竹村優大シニアマネージャーの3人に、スマート工場の現状と将来の展望を聞いた。産業分野でTSNの導入は世界初となる「CC-Link IE TSN」によって、製造の現場はどのように変わっていくのか。

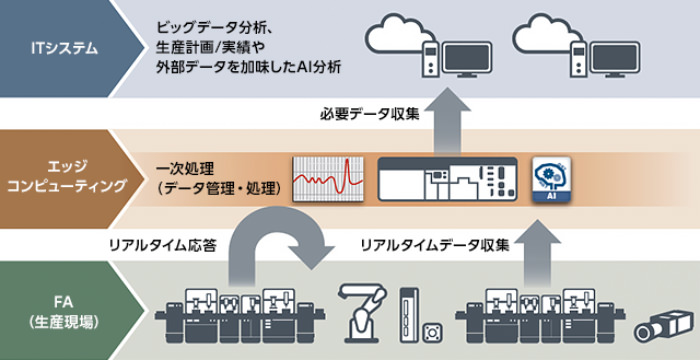

スマート工場は「生産現場」「エッジコンピューティング」「ITシステム」の3層で成り立つ

――まずはCC-Link IE TSNが活用される「スマート工場」の定義について教えてください。

川副:「スマート工場」とは、厳密にはあらゆる情報がデータとして管理され、そのデータを元にして、ネットワークでつながった複数の設備または設備と人が協調して工場のオペレーションを行う一連の「システム」を指します。我々は「生産現場」「エッジコンピューティング」「ITシステム」の3つの層が相互につながっている状態をスマート工場と定義しています。

川副:1つ目の「生産現場」は工場など物理的にものを製造している場所です。IoTなどに代表されるFA(ファクトリーオートメーション、工場全体の自動化)によって、生産ラインにカメラなどのセンサー機材が設置されてデータ収集を行ったり、ロボットが動いて製造したりと、猛スピードで進化しています。

2つ目の「エッジコンピューティング」は、生産現場から上がってきた情報を、産業用コンピュータが1次処理する層です。インターネットのようにサーバーと通信をするものではなく、IoTなどの機器だけで通信や情報処理を行います。ものを作るための情報や、生産計画、製品の品質、製造実績などのデータをここで分析して処理し、機器への作業指示といった即時性が求められる情報はすぐに生産現場におろします。

3つ目の「ITシステム」では、クラウドサーバー上に集まったデータをAIが分析、解析した上で最適化を行います。前出の2つの層を機材や設備をベースにした「物理レイヤー」だとするならば、こちらは実体のない階層であり、いわゆる「上位レイヤー」とも呼ばれています。具体的には例えば、どこの地域で何がどれだけ売れたかなどのデータを元にして将来的な需要を予測し、新たな生産計画を立てるといった包括的なデータ利活用を行うのです。

――スマート工場とは生産現場のデジタル化だけではなく、生産現場から取得した情報をITシステムで処理するまでを指すのですね。現在はどこまでスマート工場が実現できているのでしょうか。

川副:すでに「ITシステム」の層はさまざまな製品が販売されており、米国などの巨大IT企業が覇権を握りつつあります。

しかし「エッジ・コンピューティング」「生産現場」の層にはまだまだ課題が残っています。これらの層では日本企業の存在感が大きく、日本が世界的に影響力のある技術を有している部分も多くあります。

川副:スマート工場を実現し、そのなかで日本企業が生き残っていくためには、生産現場をデジタル化し、より多くのデータをより効率的、即時的に伝達する必要があります。それにはより効率的な「産業用ネットワーク」が不可欠です。

「CC-Link IE TSN」によって真のスマート工場を実現

――「産業用ネットワーク」とはどのようなものでしょうか。

柴垣:産業用ネットワークとは、工場にあるIoT機器やオペレーション技術をインターネットでつなぐための専用ネットワークのことで、普段皆さんがパソコンやスマートフォンを通して使用しているのとは別のものです。産業用ネットワークは、一般的なオフィスや家庭などで使われるネットワークよりもはるかに高い信頼性とレスポンス性能が必要とされます。

川副:例えば、個人がネット上で動画サイトを見ているときに、ネットワークが混雑して読み込みなどが遅れても、ストレスは溜まるものの大きな損害はありません。しかし、産業用ネットワークで遅延が起きれば、工場の生産が止まるなど、甚大な損害が生まれます。そのため、通信機器が使用される業界や地域ごとの特徴に合わせ、専用の「規格」が用意されています。

竹村:生産現場を情報化する際に、この「規格」が大きな課題になっています。各ネットワークはそれぞれが独自のルールを持っているため、異なるネットワーク間では基本的に互換性がないのです。

――今回発表された「CC-Link IE TSN」では、その課題が解決できるのですか。

川副:我々が開発したネットワーク「CC-Link IE TSN 」は「TSN(Time Sensitive Networking)」という技術を採用し、別々のネットワークでつながっている機器同士の情報共有を可能にします。さらに生産現場、エッジコンピューティング、ITシステムの3つの層でスムーズに情報のやり取りが可能で、現場からITシステムの階層まで高速で高精度な通信が実現できます。

竹村:これにより、ITシステムから生産現場のFAシステムまでの階層を意識することなく、シームレスに連携し、製造業におけるさまざまなアプリケーションの活用と拡大が可能になるでしょう。

川副:さらにTSN技術によって「時刻同期」が可能になりました。時刻同期はすべての機器が同じ時刻を共有していることを指します。ネットワークにつながっている機器は本来、すべてが同じ時間軸を持っているはずなのですが、実際は異なるネットワークで動いているために多少のズレが生じます。TSNであればこれを寸分の狂いなく合わせることが可能です。

柴垣:例えば、生産ラインで何らかのエラーが起きたとします。複数の機器が立て続けにエラーになった時、初めにどの機器に問題があったのかを把握することで、詳細な原因究明を行うことができます。しかしそれぞれの機材の時間が数秒程度でもズレていると、どこから発生したものか判断できません。結局、正しいかどうかもわからないエラー履歴を作業員がチェックしながら、すべての機器を1つずつ確認していくことになり、非常に効率が悪いのです。

川副:AIを活用した高度なオペレーションにおいては、正確な時間管理は必要不可欠です。AIのアルゴリズム(計算方式)がどれだけ賢くなっても、そもそものデータが正しくなければまったく意味がありません。解析の地盤となるデータ伝達の精度を上げることで、AIの価値がますます高まることが期待できます。

――「CC-Link IE TSN」に対応した機器では、具体的にどのようなことが可能になるのですか。

川副:これまでの産業用ネットワークにあったもう1つの課題は、ネットワークの性能です。特に画像や動画など比較的重いデータを扱いながら「モーション制御」を行う場合において、既存のネットワーク技術ではどうしても遅延が発生してしまいます。

竹村:例えば、半導体やリチウムイオンバッテリーの製造装置において、部品の外観検査や寸法と位置決めに画像処理システムを用いた「アライメント調整」という工程があります。これは複雑かつ緻密な技術を要する作業です。画像センサーが作業する箇所を検出し、そのデータを高速で転送して、リアルタイムでフィードバックをかけて機器を制御していくのですが、データサイズが大きいために今までは処理に時間がかかってしまっていました。

「CC-Link IE TSN」で採用した独自のプロトコル(コンピューターが通信で使う言語)では、従来比16倍の高速大容量通信、かつ高精度同期が可能で、モーション制御の機能を特に強化しています。これにより、位置や速度などを制御する「サーボアンプ」が高速で「サーボモーター」を駆動し、作業対象である「ワーク」を移動させながら、同時に画像センサーがワークの位置を把握することが可能となるため、生産性は大幅に向上するでしょう。

「競争」と「共創」のバランスで現場力を高める

――2018年11月にネットワークの仕様を発表されてから、現在までの進捗はいかがでしょうか。

川副:前提として協会の役目は、パートナー企業に向けてこのネットワークを展開し、対応製品の開発をサポートすることです。実際に「CC-Link IE TSN」に対応した機器は、パートナー企業であるメーカーやベンダーの方々が製造販売していくことになります。工場で使用されるロボットやセンサー、表示器、機器を制御するコントローラーなど、大きな設備から小さな装置まで多岐にわたります。

柴垣: 仕様発表の時点で、すでに53社が賛同パートナーとして名乗りを上げてくださいました。パートナーの約7割が海外企業で、米国、台湾、韓国、ドイツなどからグローバルレベルの企業が参画しています。

――「CC-Link IE TSN」の普及によって、スマート工場は今後どのように進化していくでしょうか。

竹村:現在はスマート工場という共通理念の実現のために、世界中の企業が連携をとりながら同時並行的に技術開発を進めています。この大きな流れにおいては、当然インフラであるネットワークも標準化に向けて歩み寄らなければならない。そのための共通基盤となるのが今回の「CC-Link IE TSN」です。今後は他にもTSN技術を採用した産業用オープンネットワークが出てくると予測しており、相互運用性と接続性が一層重要となります。

川副:経済産業省の「Connected Industries」のコンセプトにある通り、ものづくりは各社が独自に技術を有していた時代から、他社との連携の中で新しい技術を生み出していく時代に変わりました。

そこで大切なのは「競争」と「共創」のバランスです。それぞれの製品やサービスが自社独自の特徴を持つと同時に、他社の製品やサービスと相互に接続できる機能を備える。それこそが現代における競争力であり、結局は私たちのエンドユーザーである「現場」の方々にとって理想的な環境につながるはずです。