人間の代わりに塗装や溶接、組立作業などを行う「産業用ロボット」は、ここ数年、あらゆる分野の製造現場で爆発的に導入が進んでいる。静岡県浜松市に本社を置くものづくりスタートアップ「LINKWIZ(リンクウィズ)」は、こうした産業用ロボットが自動で物体を認識し動作を補正する、画期的なソフトウェアを開発。吹野豪代表取締役は、「職人の技術や魂をロボットに継承させることを目指した」と説明する。このサービスが製造業界に与えるインパクトやそのポテンシャルについて話をうかがった。

消えゆく職人の技術や魂を守り、ロボットに継承

――まずは会社の概要について教えてください。

吹野:弊社は2015年3月に創業したスタートアップ企業で、産業用ロボットに特化したソフトウェアの開発と販売を行っています。これまでにロボットのティーチングを自動生成するシステム「L-ROBOT(エルロボット)」と、溶接ビード(溶接痕の盛り上がり)を検査するシステム「L-QUALIFY(エルクオリファイ)」を製品化してきました。

吹野:開発にあたっては、職人の技をいかにソフトウェアに注ぎこんでいくかという観点で試行錯誤を続けています。

弊社は「人の業(わざ)を受け継ぐロボティクスで、働き方を革新する」というミッションを掲げています。少子高齢化が進む日本では、労働力人口は減少の一途を辿っています。それは、担い手不足により、これまで日本のものづくりを支えてきた職人技が失われつつあるということを意味しています。

消えゆく職人の技術や魂を守り、ロボットに継承させていく。職人が人間に伝えきれなかったものを、機械のパラメータとして残し、これからのものづくりに役立ていく。それが、弊社の使命です。職人の技術をパラメータ化していくことに、心血を注いでいます。

――開発されているシステムについて具体的に教えてください。

吹野:順番にご説明しましょう。

そもそも産業用ロボットは、おもに工場の製造ラインに設置され、自動で部品の組立や溶接、塗装などを行います。稼働させるには、あらかじめ動作をプログラミングする「ティーチング」という作業が必要で、一度ティーチングすれば、その動作を正確に、半永久的に繰り返すことが可能です。

しかし、ものづくりの現場では材料を固定する位置のずれなど、細かい誤差はどうしてもでてきてしまう。その誤差に自動で対応できないという課題がありました。

たとえば、穴にボルトをはめ込む際、何らかの原因で穴の位置が微妙にズレていたとしても、産業用ロボットはズレを無視して、ティーチングで指定された位置に寸分違わずボルトをはめ込もうとします。それが原因で不良品が発生するようになると、これまではラインを停止してティーチングをやり直す必要がありました。

しかし、それにはかなりの手間と時間がかかってしまいます。そこにかかっていた時間と労力をなくすために開発したのが「L-ROBOT」です。これは、産業用ロボットが自動でズレを認識し、修正できるようになるシステムです。

――画期的なシステムですが、どのような仕組みなのでしょうか。

吹野:産業用ロボットに専用の3Dスキャナーを取り付け、弊社の開発したソフトウェアと連動させることで機能します。はじめに、3Dスキャナーで見本のワーク(加工対象物)の点群データ(3D画像)を読み取ります。すると、パソコン画面にワークの点群データが表示される。あとは任意の点をクリックするだけで、ロボットに動作を記憶させることができます。また、それ以外にもワークに位置がズレている場合は自動で補正をしたデータをロボットに送るという仕組みです。

従来は「ティーチングマン」とよばれる専任者が長い時間をかけて行っていたティーチング作業が、「L-ROBOT」を使えば、わずか数分で完了します。

そして稼働後は、3Dスキャナーがワークひとつひとつの形状を認識し、ズレを自動補正しながら作業します。ワーク不良率は限りなく0%に近づき、ワーク不良のためにラインを止める必要もなくなるというわけです。

既存のロボットを活用するシステムですから、導入コストもそれほどかかりません。「L-ROBOT」を導入すれば、1人で管理が出来るロボットの数が飛躍的に多くなります。

人間はアイデアに集中しロボットと共存する「スマートファクトリー」

――では、もう一方の「L-QUALIFY」はどのようなものですか?

吹野:「L-QUALIFY」は、溶接したワークの検査システムです。金属と金属の溶接にはさまざまな方法がありますが、自動車部品工場などでよく使われるのは、空気中の放電現象(アーク放電)を利用する「アーク溶接」になります。

このアーク溶接をすると、「ビード」とよばれるミミズ腫れのような溶接痕がワークにでき、熟練職人は「ビード」を目視することで溶接の良/不良を判断します。品質担保のためには、とても重要な検査です。

ただし、この目視検査を全数実施するとなると、途方もない労力がかかってしまいます。たとえば、1個のワークに5か所ビードがあるとして、そのワークが1日2000個製造されるとなると、1日で1万か所を目視することになる。そうなると、当然、人間の行う作業ですから、検査ミスも出てしまう。

その作業負担をなくすために開発したのが、「L-QUALIFY」です。基本の仕組みは「L-ROBOT」と同じで、見本のワークを事前に3Dスキャナーで読み込み、その形状をX、Y、Z軸の座標で数値化して記憶します。そのデータとワークの形状を比較することで、瞬時に不良品を発見する。1台でさまざまなワークのビードを検査することができるので、スペースも省略できます。

「L-QUALIFY」は、単なる自動化による合理化のために開発したわけではありません。人間が苦手としている「検査」をシステムに任せることによって、人間の優れた技術をより活かせる場所で発揮することを目指しています。

――製品づくりにおいて、心がけていることはなんですか。

吹野:現場を大切にすることですね。「L-ROBOT」も「L-QUALIFY」も、「現場の困りごとを解決し、いいものづくりに貢献する」というひとつの目標に向かって開発しました。私自身、いまでも週に1~2回は、製造現場に足を運ぶようにしています。

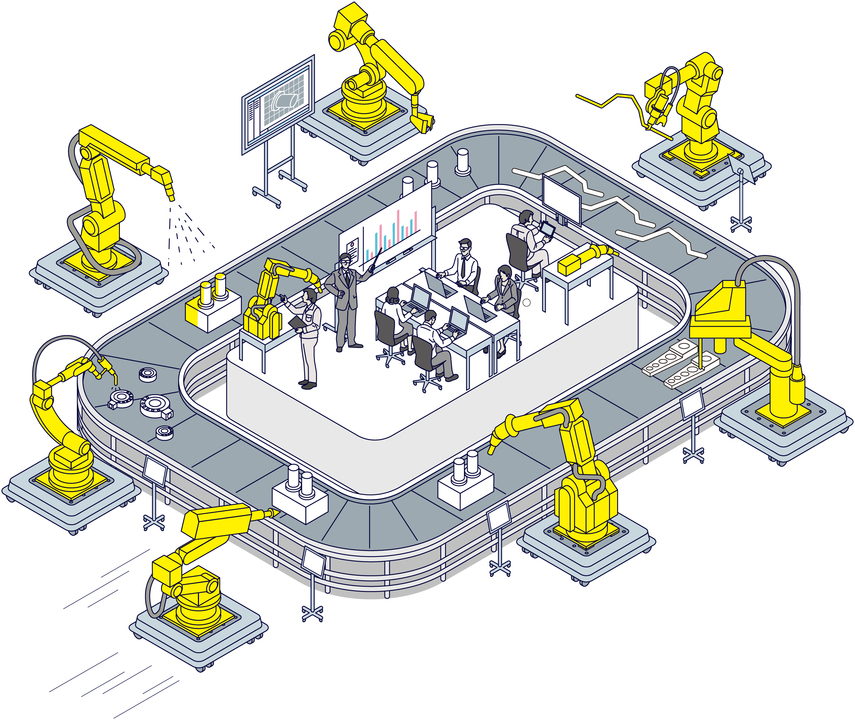

そこで感じるのは、将来的には、ロボットが職人と同じように動きまわって作業するようになるのが理想的だということです。そうなれば、まず、ベルトコンベアが必要なくなる。ロボットを円形に配置するなど、フレキシブルなレイアウトが可能になり、少量多品種の生産にも対応しやすくなる。

そして、機械が自動で動くようになれば、人間は人間にしかできない作業に集中できます。アイデアも生まれやすくなるのではないでしょうか。人間とロボットが共存する現場こそが、弊社の思い描く「スマートファクトリー」です。

「スピード感」を活かし、大企業との協業で大きな成果を!

――ものづくりのスタートアップ企業として、大企業との協業についても積極的に取り組まれています。大企業と組む際に、自社の強みとして特に意識されていることはありますか。

吹野:いちばんは、スピード感だと思います。私たちの商品開発の進め方はとてもシンプルで、潜在的なニーズを発見すると、エンジニア、営業担当者、経営部がすぐに集まって相談し、1~2週間でプロトタイプができあがります。しかし、大企業の場合は、開発稟議をあげて、各部署の承認をとって、予算を確保して……と、そこにいくまで半年程度かかるのではないでしょうか。

私たちはスピード感と瞬発力を提供する。そして大企業からは、ものづくりの厳しさ、品質に対する考えを教えてもらうというのが理想です。先日、パナソニックとの協業を発表いたしましたが、世界的な企業が、世の中に出す製品の完成度は私たちの及びもつかないところです。

吹野:私たちのものづくりは、「プロトタイプレベルで世に送り出し、ユーザー企業に協力してもらいながら製品レベルを引き上げていく」という感じ。一方のパナソニックは、「社会的な責任を果たすために、洗練された製品だけを世に送り出し続けている」というイメージです。製品の完成度を高めるための連携をさらに強化していただけると心強いですね。

また、せっかくの機会ですので、人材の交流をどんどん進めていきたいですね。弊社のスタッフをパナソニックの現場で使ってもらって、さまざまなノウハウを吸収する。大企業とスタートアップの文化が融合すれば、世間を驚かす大きな成果をあげられると思います。

――大企業との協業に不安はありませんでしたか?

吹野:私たちの溶接検査技術に興味をもっていただいて、お声がけいただいた当初は、「本当にパートナーとしてやっていけるだろうか」という不安が強くありました。具体的には、大企業には「スタートアップには言うことを聞かせて当たり前」という風潮があるのではという先入観があったのです。

しかし、エンジニアの方々に実際にお会いしてみると、「技術」に対して強い思い入れがあることが感じられました。私たちにも、世界一の企業になりたいという熱い思いがある。その思いが溶け合ったような気がしたので、パナソニックとなら、一緒にやっていけるなと感じました。

――最後に今後の展望を教えてください。

吹野:現在、「L-ROBOT」と「L-QUALIFY」で収集したデータを蓄積・分析し、パソコンにリアルタイムで表示する「「LINKWIZ FACTORY CLOUD(ファクトリークラウド)」を開発中です。

たとえば、1万個の部品をつくるとなると、製造するうちに機械は摩耗するし、材料にも多少のバラツキがあるため、ワークの形状は時間経時とともに変化していきます。その形状変化を可視化することで、不良品をはじくためのモニタリングが可能になります。

また、何万、何十万と製造されるワークの膨大なデータを蓄積すれば、不良品が出た際の問題点の解析もできる。さらに、そのデータとAI技術を組み合わせることで、職人と同じ動きをロボットに再現させることも可能だと思います。

吹野:私は、日本のものづくりは、いまでも世界トップレベルだと思っています。しかし、さまざまな国が追従してきている。いま日本がやるべきなのは、ロボットを導入して労働生産性をあげることではありません。

ロボットの助けを借りて人間のリソースをつくり、これまでどおり、品質に対するモラルや業(わざ)を守ること、ロボットを使って職人の魂を継承していくこと。それができれば、日本はこれからも世界一のものづくり大国でいられると思います。そのお手伝いを、リンクウィズができたらいいなと考えています。

将来的には、産業用ロボットに傍らには常に弊社の製品が置かれ、「高品質なものをつくるにはリンクウィズが必要」といわれる存在になりたいですね。

関連リンク

パナソニックがパートナー企業との協業で現場プロセスイノベーションを加速