日本の主要ビールブランドである「サッポロ生ビール黒ラベル」や「ヱビスビール」をはじめ、酒類、飲料、食品など幅広い分野で商品を展開する「サッポロホールディングス 」。連結会社は55社にものぼる同グループが今、一体となって物流システムを大きく変えようとしている。製造から物流までをグループ内で行う同社にとって、改革の最も重要なポイントとなるのは「全社の思想を合わせること」だという。今回のプロジェクトを推進する同社ロジスティクス部の松崎栄治 部長と、井上剛 グループリーダーの2人に話を聞いた。

ビールと飲食料品で異なる配送スキーム

――まずは貴社のサプライチェーンの仕組みについて教えてください。

松崎:同じグループ内の製品であっても、その特性によって生産から輸送までの体系が異なります。枠組みは大きく分けて2つあり、ビールやワインなどを中心とした「酒類」と、コーヒーや清涼飲料水、スープなどの「飲料・食品系」です。

1つ目の「酒類」、特にビール系は主に自社工場で製品を作ります。輸送方法としては、それらの製品を工場で大型車両に積み込んで、スーパーなどの卸先にそのままお届けするという「直接配送」がほとんどです。現在は全国に8つの工場を有しています。

2つ目の「飲料・食品系」では、全体のおよそ半数が委託先の工場で生産されています。なぜなら飲食料品は製品の種類が多い上に1つの製品の寿命が短く、次々と新しい製品が登場しては旧製品と切り替わっていくからです。そのため、自社の工場に製造設備を新設するよりも、元から専門設備を持っている工場に頼む方がはるかに効率的なのです。また、例えばミネラルウォーターは水源地付近のエリアに工場を設ける必要があるなど、さまざまな要因が絡んでいます。

松崎:こうした理由から1つの工場あたりの製造ボリュームがそこまで大きくないこともあり、輸送においては「共同配送」を基本的なスキームとしています。共同配送とは、グループ外の複数の企業の貨物をまとめて一度に配送することです。各社の製品はまず「DC」(Distribution Center/在庫型センター)と呼ばれる倉庫拠点に集められ、そこから「TC」(Transfer Center/通過型センター)に配置して配送先ごとに仕分けし、他社製品と積み合わせて同じ届け先に配送します。食品業界ではもともとこの共同配送が一般的であり、私たちも2013年から本格的にこのスキームを採用しました。

――物流はどのようにして管理されているのですか。

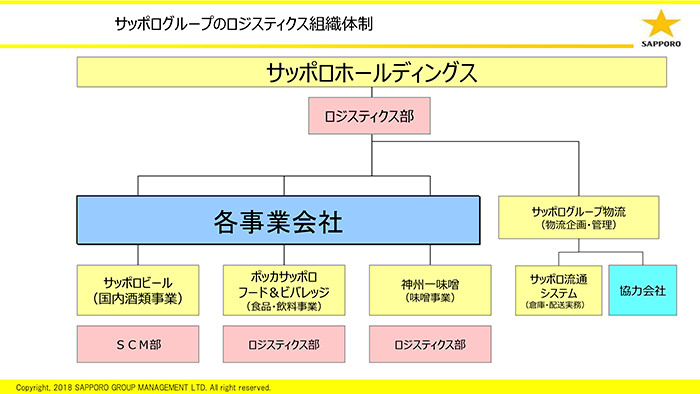

松崎:現在まさにグループ全体の機能を再整理しているところで、今年2019年の3月末、グループの本体であるサッポロホールディングスの中に「ロジスティクス部」が新設されました。この部署では、酒類を扱う「サッポロビール」や、飲料・食品系を扱う「ポッカサッポロフード&ビバレッジ」(以下、ポッカサッポロ)など、グループ全体における中長期的なロジスティクスの事業戦略を立てています。

また、事業会社各社は「SCM部」や「ロジスティクス部」を持ち、それぞれに自社の生産計画の立案や需給調整などを行っています。さらに物流を専業とする「サッポログループ物流」という会社もあり、トラックの配車や倉庫管理など現場の日常的なオペレーションを管理しています。

松崎:物流に関わる部門は多岐にわたるものの、その根本は「保管をして運ぶ」という極めてシンプルなことです。いかにしてお届け先に質の良い製品を、質の良いままに運ぶか。それが最近では、時間指定配送やトラックドライバーの働き方の見直し、環境問題への配慮など、管理する上で考えなければいけない与件が増えたことで問題が複雑になってきました。それをもう一度、本来のシンプルな形として管理できる体制を整えましょうというのが今回の取り組みの主旨です。

「目的意識」の違いが物流にもたらす危機とは

――貴社の物流は現在どのような課題を抱えているのですか。

井上:グループ内の各事業部における「目的意識」の違いは無視できない問題です。例えば、サプライチェーンの上流であるマーケティングや商品開発の部門で行われたことが、下流である物流に大きな影響を及ぼすことがあります。

近年の傾向として「製品数の増加」が挙げられます。現在、サッポロビールで約2800、ポッカサッポロで約600、合計約3400種類ものアイテムが年間で販売されています。例えば2000年ごろには100種程度であったサッポロビールの製品数が今では400種程度になっているなど、アイテム数は加速度的に増え続けています。

井上:グループ全体の物流量は年間で1億数千万箱を超えます。これに製品を乗せる荷役台である「パレット」や空き容器の回収、物流拠点間の製品輸送を加えると、2億箱程度のボリュームを動かしているのです。

松崎:こうした製品数の増加は、「倉庫の保管効率」に影響を与えます。物流における製品の最小在庫単位を「SKU」(Stock Keeping Unit)と言います。例えば同じ「玉露入りお茶」というアイテムであっても、お茶単体で店頭に出す製品と、ノベルティとしてタオルを付けた製品、キーホルダーを付けた製品ではそれぞれSKUが異なります。また製造日が1日でも違えばSKUとしては別の扱いです。新製品が生まれるたびに、莫大な数のSKUが増えていくわけです。

倉庫ではSKUごとに別の保管場所を設けなければなりません。1つのSKUの在庫が半分減ったからといって、その山が完全になくなるまでは同じ場所に他のSKUの製品を一緒に置くことはできません。つまり、倉庫の中にどんどん空きスペースが増えてしまうのです。以前は100万箱を保管できていた倉庫が、SKUの増加によって大体70万箱程度しか置けなくなっています。スペースが足りなくなって外部の倉庫を借りなければならず、保管にかかるコストは上がります。

倉庫の保管効率を下げるもう1つの要因として、製品パッケージの素材が変わったこともあります。飲料品はかつてビンや缶がほとんどでしたが、現在ではペットボトルが主流です。軽量さを求めた分だけ素材の強度は下がり、加えてコストダウンのために製品を詰める段ボールの強度も下がったので、結果として在庫を高く積み上げることができなくなりました。以前はパレットを3段積んで倉庫の天井ぎりぎりまで在庫でいっぱいだったのが、現在は2段しか重ねられません。倉庫内の上部には、空っぽの無駄な空間が広がっているというのが現状です。

――製品数を増やしたり、パッケージや段ボールを変えたりと、物流事情を悪化させる要因をあえて自分たちのグループの中で生み出してしまうのはなぜでしょうか。

松崎:これまでは個々のセクションがそれぞれに異なる目的意識を持って業務を進めていました。例えばマーケティング事業部は「商品をより多く売る」という目的を実現させるため、お客様にとってより魅力的な商品を生み出します。少しでも製造コストを抑えて販売価格を抑え、あるいは商品のラインナップを増やして、お客様にご満足いただけるものを提供したい。その思いが、私たち物流部門の求める「効率的に保管して運ぶ」という目的となかなか合わなくなってきているのです。これはもはや物流部門だけでどうにかできる課題ではありません。

「作る・運ぶ・売る」は本来、大きな1つの流れとしてつながっているものです。問題を解決に導くためには、商品設計の段階から全体のバリューチェーンを考えていけるような環境を整えることが必要です。

物流改革の第一歩は「人を育てる」こと

――ロジスティクス改革ではどのようなことに取り組まれているのですか。

松崎:改革の大きな柱の1つに「人材育成」があります。なぜかというと、一連の問題の本質は、グループ内での物流に対する関心の低さにあると言えるからです。

物流の人材は極めてクローズな環境の中にいます。物流業務を担っているスタッフは、入社以来ずっと同じ部門でやってきたベテランがほとんどです。こういった専門的な集団がいる一方で、それ以外の部門の従業員たちは物流の知識がほぼありません。現場で何が起こっているか知らないので、興味の持ちようがない。まずはこの両極端な構造を変えなければなりません。

井上:ロジスティクス改革をともに推進する人材を育成するため、今年2019年2月、サッポログループ内で初めての社内大学である「サッポロロジスティクス★人づくり大学」を開設しました。第1期は公募と推薦で28名の参加者が集まり、メンバーの半分が物流担当、あとの半分はブランド担当や営業、お客様センターなどさまざまです。

井上:具体的な内容としては、月に2〜3回、外部の専門家を呼んで物流の基礎的な知識を身につける座学の時間や、グループ内の物流拠点を訪ねる視察の時間を設けています。また参加者は4つのチームに分かれて物流課題について議論し、例えばSKUの適正化、商品構成の見直し、配送ロットの引き上げなど、各人が今の自分の立場で実現可能な施策案を検討します。最終的にはここでまとまったアイデアをグループ全体への提言として掲げ、実際に現場で活かしていく予定です。

「全従業員が一度は見るべき」余った在庫の行く末

――講座を進める上で、どういった反響がありましたか。

井上:参加者は30代から50代までの、グループ内の各部門で活躍する現役のリーダーです。現場を視察した際、メンバーたちは口を揃えて「衝撃を受けた」と言ってくれました。

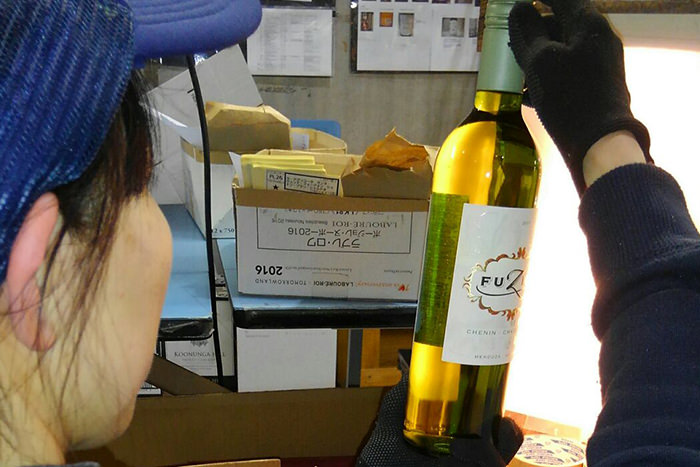

例えば輸入ワインの倉庫では、人の手で1本ずつボトルに光を当てて検品作業をした上で良品だけを出荷します。私たち物流部門にとっては当たり前のことでしたが、参加者の多くは現場に行くまで、ここまで手間と時間をかけて品質を管理しているとは知らなかったそうです。

物流とは多くの人にとって、普段は意識することのない「空気」のような存在だったのではないかと感じます。毎日当然のように届け先にものが運ばれていく。しかしその裏では、倉庫に1日何百台ものトラックが行き交い、パレットや容器を回収して、最後は売れ残った商品が山積みになって廃棄されるのです。「これは全従業員が一度は見るべき光景だ」といった意見も挙がりました。

松崎:廃棄の現場は過酷であり、本当は見せたくないところですが、それを見ないと実態がわからない。捨てられていく大量の在庫を見れば、それを減らすために自分に何ができるのかという切実な思いが生まれます。実際に現場を見て現実を知ることで、物流部門と他の部門のスタッフが同じ「目的意識」を共有できるのです。

これは私たち物流を管理する側にとっての反省でもあります。社内の物流の現状を、グループ全体に正しく伝えられていなかった。だから私たち物流部門の中だけで問題意識を抱え込んでいたのです。

大きな改革の実現に向けての第一段階として、サッポログループのサプライチェーンに関わるすべての従業員が物流への危機意識を持つことが必要です。とはいっても、グループ全体で8000人近くいる従業員の一人ひとりに現場ツアーを行うのは難しい。まずは物流の現場を知る次世代リーダーとなる人材を育てて、彼らがそれぞれの部署に課題を持ち帰り、グループ全体に共通の目的意識を広めていく。そのための人材育成システムの構築は、今回のロジスティクス改革の取り組みで私たちが目指すものの一つです。