世界中でさまざまな技術革新が起き、これまで体験したことのないレベルの変革が進む製造業界。日本の製造業はデジタル化が遅れ、他国の企業からの猛追を受け、複数の企業が買収されるなど、変革は待ったなしの状況だ。このような厳しい経営環境の中、経営者には複雑化する現場の課題を解決することが求められている。製造業として100年を超える歴史をもち、そのノウハウを搭載した実装機などの製造システムの分野で世界的に高いシェアをもつパナソニック株式会社コネクティッドソリューションズ社は、現場のプロセスを改善し、サプライチェーン全体の社会課題の解決をはかる「現場プロセスイノベ―ション」事業を推進している。その一環として、製造業向けに工場の情報を可視化し、リアルタイムでの生産管理を可能にする“Connected Factory”というコンセプトを打ち出した。“Connected Factory”は製造業の課題をどのように解決するのか。島田篤人・パナソニック株式会社コネクティッドソリューションズ社 プロセスオートメーション事業部 プロセスイノベーションセンター 製造プロセスソリューション統括部総括のコメントをもとに解説する。

ライン、フロアごとに分断されていた情報をまとめあげる

長らく日本の製造現場は、設備ごとに、品質向上・コスト削減・生産性向上・期間短縮……といった“工程改善”に努めてきた。こうした部分最適のようなやり方は、パーソナライズされた製品が求められる多品種少量生産時代にマッチしなくなってきた。特にこれまで大量生産を前提に工場を作ってきた企業にとっては、変革はより難しいものとなっている。

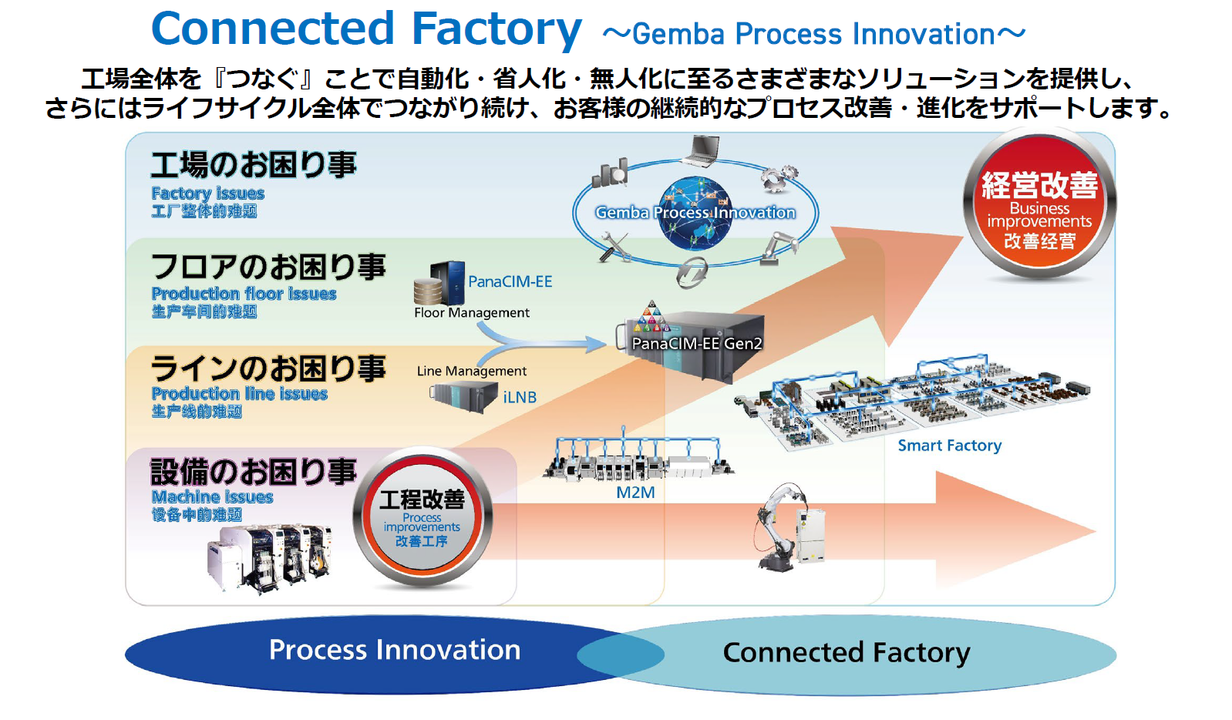

これからの製造現場では、従来の設備単位ではなく、ラインやフロア、さらには工場全体にまで視野を広げたマネジメントが必要とされている。そして、自動化・省力化・無人化のために、さまざまなソリューションを投入し、継続的なプロセスの改善、そして工場を進化させ、柔軟なものづくりが求められる。

こうした変化に対応するためパナソニックが打ち出したのが、「Connected Factory」というコンセプトだ。工場内に導入されたソリューションを組み合わせ、調達から出荷まで工場内のプロセスすべてを管理するという考え方が提唱されている。

そのコンセプトはパナソニックの顧客であるBtoBの製造業者に向けたソリューションに反映されている。さまざまな設備を組み合わせてラインを構築している場合でも、他社の設備が導入されていてもデータを吸い上げることができる。これまでライン、フロアごとに分断されていた情報をひとつにまとめることで、そのデータを製造プロセスの改善に活かすことができる。

島田篤人・パナソニックコネクティッドソリューションズ社 プロセスオートメーション事業部 プロセスイノベーションセンター 製造プロセスソリューション統括部総括はConnected Factoryについてこう説明する。

「パナソニックは、これまで、”現場プロセスイノベーション“として、お客さまの工場のライン、フロアごとにさまざまなソリューションを導入していただき、私たち自身が製造業として培ってきたカメラや画像処理、センサーなどエッジデバイスのIT技術を惜しみなく提供することでお客様の現場のプロセスの改善をご支援してきました。Connected Factoryは、これらのソリューションから得られる情報をひとつにまとめることで、工場全体の生産状況をリアルタイムで管理することが可能にするための考え方です。より効率的な工場の運営を実現し、人手不足などの課題解決や高品質な製品の製造ができるようになるはずです」(島田氏)

関連記事:顧客の細かな要望に応え続ける「レッツノート」を生み出す、製造プロセスの強さに迫る

ここからは、2019年10月15〜17日に開催されたパナソニックの製造ソリューションが一同に展示される「Factory Solution Conference 2019」のなかから、Connected Factoryに必要な工場内の情報を一同に管理を可能にするソリューション、工場内で無人化・省人化を実現するソリューションの2つを紹介する。

Connected Factory は、すでに実現しつつある

一般的に、工場のマネジメントプロセスは

構想→計画立案→データ収集→データ見える化(進捗管理・在庫管理・品質管理)→継続的成果測定

という要素で構成される。

工場の調達から出荷までのマネジメントがテーマの「マネジメントイノベーション」のコーナーでは、MOM(製造オペレーションマネジメント)システムの導入により、マネジメントプロセス全体を戦略的に管理し、工場全体を最適化することで工場の自律的持続運用を目指す、というソリューションが紹介された。Connected Factoryをわかりやすく象徴する展示といえる。

Connected Factoryゾーンでは、工場内のライン、フロアを管理する「グローバル中央管制室」が展示された。工場内のライン、フロアを自動化・見える化することで、世界中の工場の管理を「グローバル中央管制室」に集約し、正しく生産が行われているか確認できるようになるというわけだ。

ほかにも、実装フロアの無人化・省人化を支援するSMTフロア無人化ソリューション、さまざまな電子部品を実装するプリント基板の組み立て・検査工程ソリューション、ラインの実装や管理を代行するBPOサービスなどのソリューションが展示された。

ここまでは省人化・自動化された工場のマネジメントを支援するソリューションを紹介したが、同展では工場のライン、フロアごとに利用できる最新ソリューションも展示された。展示されたソリューションの一部はパナソニックの顧客にすでに導入され、成果をあげているという。

工場だけではなく、サプライチェーン全体の情報管理を目指す

ここまで紹介したソリューションは、すでに顧客の工場へ導入しているものもあるという。工場内のすべての情報を一括管理するというConnected Factoryの先にはどんな未来を考えているのだろうか。島田氏は次のように語った。

「Connected Factoryが実現したあとには、調達や、工場を出たあとの物流、小売などサプライチェーンすべての情報を一括で管理できるようにしたいと考えています。その第一歩として、まずは工場と工場とをつなげる、いわゆる『スマートファクトリー』の実現へと向けて、弊社の技術をつかっていきたいと思います。そして、弊社の力だけではなく、ソリューションパートナーのJDA社との連携に代表されるようにパートナー企業や業界とも力をあわせて「現場プロセスイノベ―ション」を推進し、サプライチェーン全体にまたがるお客様の現場の課題の解決に貢献していきたいと思います」(島田氏)

経済産業省が提唱する『スマートファクトリーロードマップ』(第4次産業革命に対応したものづくりに向けたロードマップ)よると、スマートファクトリー化の実現のためには、多様な目的ごとに「データの収集・蓄積」「データによる分析・予測」「データによる制御・最適化」という3つのレベルに応じた施策立案が求められ、実現のプロセスは複雑化を極めている。

また「設備ごと」「ラインごと」「フロアごと」……と、とかく“縦割り”な状態になりがちな製造業において、スマートファクトリー化実現においても「縦割りの部分最適化」に陥りやすい。

これらの課題を解決するためにはConnected Factoryのような「全体最適」の考え方が重要なのではないか。特に日本のように人口減少が見込まれている国では、いかに無駄なプロセスを最適化して付加価値の高い分野に人の力を集中させるかを考えなければ生き残ることは難しい。部分最適ではなく、工場全体、ひいては社会全体でこうした課題に向き合う必要があるだろう。各種ソリューションをライフサイクル全体でつなぐことができれば、計画・調達・生産・物流・販売全体を含めたSCM(サプライチェーンマネジメント)が改善し、現場の課題の解決につながるはずだ。