スタートアップ企業を専門に資金提供する投資会社を「ベンチャーキャピタル」という。とくにIT分野においてベンチャーキャピタルの存在は大きく、GoogleやFacebook、Amazonも創業当初に資金提供を受けたことで急成長を遂げた。

京都市に拠点を置く「Monozukuri Ventures」(モノヅクリベンチャーズ)もそんなベンチャーキャピタルの1つだが、「投資対象はものづくり」「資金だけでなく技術も提供」という点で一風変わっている。なぜ、いま衰退が叫ばれている製造業に投資を行うのか、自ら技術提供することにどんなメリットがあるのか、代表の牧野成将氏に話をうかがった。

ものづくりスタートアップ企業の約9割が挫折する「死の谷」

――まずは「Monozukuri Ventures」がどんな会社なのか教えてください。

牧野:弊社は2015年に「Darma Tech Labs」(ダルマテックラボ)という名で創業したベンチャーキャピタルです。2020年1月に現在の社名へと変更し、ハードウェアのスタートアップ企業を対象として、資金提供を行う「試作ファンド」と技術支援を行う「試作コンサルティング」の2つの事業を展開しています。つまり、優れたアイデアをもつ企業に「お金」と「モノづくりのノウハウ」を提供して、製品の完成まで導いているわけです。

このビジネスモデルを選んだ背景には、「投資した会社の成長を加速させて早くリターンを得たい」という思惑ももちろんありますが、根底にあるのは「スタートアップ企業を応援して日本の産業全体を元気にしたい」という思いです。世の中を一変させるような画期的なサービスや商品は、常にスタートアップ企業から生まれてきました。いまのアメリカや中国を見ればわかるように、スタートアップ企業の成長は、国の産業そのものを成長させる可能性を秘めています。

――それぞれの事業名の頭にある「試作」には、どんな意味があるのですか。

牧野:「“量産化試作”を乗り越えるために、全力でスタートアップ企業を支援する」という思いを込めています。「量産化試作」というプロセスは、工場に依頼して限りなく最終的な製品に近いプロトタイプをつくることで、一定の「機能」「デザイン」「品質」をもつ製品を本当に大量生産できるのか確認するための、ものづくりにおける最終テストです。

ものづくりは、一般的に「企画」→「デモ用試作」→「展示会用試作」→「量産化試作」→「量産化(製品化)」→「流通」というように、試作を繰り返して進んでいきます。ネジなどの構造が単純な部品でも、複雑な電子機器でも、基本的にこの流れは変わりません。そして極端にいえば、「展示会用試作」まではハンドメイドの試作品ひとつで事足りるため、資金や技術力の乏しいスタートアップでもどうにか辿りつくことができます。問題は「量産化試作」なのです。

「展示会用試作」までは3Dプリンタやハンドメイドでも魅力的なものが作れます。量産化試作では、請け負ってくれる工場を自分たちで見つけて価格交渉し、試作の仕様を決定する必要があります。これは大変な仕事です。

どうにか話をまとめて試作にこぎ着けてみたものの、試作の精度が低い、使用する部品が高く量産化すると利益が出ないなどトラブルが発生するケースも珍しくありません。そのため多くのスタートアップ企業がこの段階で挫折し、プロジェクトそのものを断念してしまう。「クラウドファンディングで製品開発の資金を得ても、85%は量産化の段階で挫折する」という調査結果もあります。「量産化試作」の前には、ものづくりスタートアップ企業にとっての「死の谷」が待ち構えているのです。

牧野:アイデアも資金もあるのに、技術や経験、コネクションの不足がネックとなり、あと一歩のところで製品化にたどり着けない……。これは、悔しいですよね。それで弊社は資金だけでなく、工場との折衝、仕様書の作成、コスト面のアドバイスなど、量産化試作に必要なノウハウも提供し、スタートアップ企業が「死の谷」を飛び越えるためのサポートをしているというわけです。

スタートアップと大企業の共創で新しい価値を生み出す

――では、これまでどんな量産化試作を支援してきたのでしょうか。実績を教えてください。

牧野:創業から5年で国内外60社以上の試作品開発を支援してきました。現在も国内13社、米国14社に投資しています。その多くはIoT企業といってソフトウェアとハードウェアと組合せたスタートアップです。 いま世界的な大きな流れとして、ものづくりにチャレンジするIT企業が増えています。自社のサービスを通じて世の中のニーズを発見し、そのニーズに応える製品の開発に次々と乗り出しているのです。環境面でもデジタルファブリケーションの普及で素材の加工が簡単になり、クラウドファンディングで資金調達がしやすくなったことで、IT企業がものづくりにチャレンジしやすくなっています。

たとえば、2017年から支援を開始した「スマートショッピング」は、もともと日用品や事務用品の価格比較サイトを運営する会社でした。そうこうするうちに、ユーザーから「どうにか商品発注の手間を減らせないか」という要望を受けて、在庫管理や発注、棚卸が自動でできるIoTデバイスの開発を思いつきます。そして完成したのが「スマートマット」。薄型の重量計で、その上にコピー用紙や飲料などの備品を置いておくと、「重量の減少=備品の減少」を感知して、自動で発注メールを送ってくれるという代物です。

牧野:「スマートマット」は通販業者大手「アスクル」の法人向けサービスでも導入されており、2018年の製品完成からわずか1年足らずで1万台以上が流通しました。スマートショッピング自体も急成長を遂げ、協力依頼を受けた当初は社員5~6人でしたが、現在は100人規模になっています。

――大躍進ですね。成功のポイントはどこにあったのでしょうか。

牧野:やはり大手企業の力を借りられたことが大きいと思います。資金、技術、製造インフラ、知名度、流通経路など、さまざまなものが不足しているスタートアップがそれらを補うには、大手企業に頼るのがいちばん手っ取り早い。「スマ-トマット」はアスクルさん等の大企業の目に留まったおかげで流通し、ヒットしました。

量産化試作の段階から大手企業の力を借りられたのが、「no new folk studio(ノーニューフォークスタジオ)」です。もともと少人数のデザイン集団で、音楽ライブやショーステージなどで使われる「光るシューズ」をつくっていました。しかし、何しろ需要が少ない。もっと売れる商品をつくりたいと相談を受け、一緒に「ORPHE TRACK(オルフェ トラック)」というランニングシューズを開発しました。

「ORPHE」はソールにセンサーを内蔵しており、歩幅、着地の仕方、接地時間など、ランナーの足の動きを記録して分析、ランニングフォームの改善に役立ちます。スポーツシューズメーカーのアシックスさんが興味をもって出資してくれたことで、製品化が実現しました。シューズ自体の製造はアシックスさんの専門分野なので、「no new folk studio」が実質的に開発したのはセンサー部分だけです。シューズを一からつくるとなると膨大な時間と労力がかかってしまいますが、大手企業と役割分担したおかげでスムーズに開発が進みました。現時点で2000足が製造されています。

ハードウェアは初めて手に取っても感覚的に使えるものも多く、使い方の説明がいらない場合さえあります。ソフトウェアと比べて言葉の壁の影響を受けにくいため、日本発の製品が海外でヒットすることも十分期待できます。

「大量生産、大量消費」モデルを脱却し、世界のものづくりをリードする企業を

――他業種からの参入があるなど良いニュースがある一方で業界全体では他国からの遅れを指摘されています。日本の製造業の再生には、何が必要だとお考えですか。

牧野:まずは自分たちの強みを理解することが大切ではないでしょうか。

正直、IT分野で日本がアメリカを打ち負かすのは、難しいと思います。実際、日本のスタートアップ企業をシリコンバレーに連れて行ってプレゼンしていただいても、IT系の話にはなかなか食いついてもらえません。ところが、ものづくりの話になると、少々プレゼンテーションが下手でも真剣に聞いてくれます。日本の強みは間違いなく、時間をかけて蓄積してきた「ものづくりの技術力」です。

そしてその技術力は、アメリカをはじめ世界中のスタートアップ企業が求めています。前述の「死の谷」は、日本だけでなく世界共通の問題です。実際、弊社はアメリカのほか、ヨーロッパやイスラエル、東南アジア、中国の企業とも連携して、世界中のスタートアップ企業と日本のメーカーをつないでいます。「量産化試作」には世界規模で大きなビジネスチャンスが眠っていると感じます。

牧野:また、「世界の工場」といわれる中国の勢いに陰りが見えはじめたことは、日本の製造業にとって追い風です。もともと人件費の安さが魅力で世界中から製造依頼が舞い込んでいた中国ですが、急激な経済成長にともない人件費も高騰しています。さらにトランプ政権との関係も悪化しました。アメリカ系企業を筆頭に、「ネクスト・チャイナ」を探す動きが世界で進んでいます。中国に進出していた日系企業の国内回帰も進んでいますし、信頼のおける「ジャパン・クオリティ」を求めて、日本のメーカーに製造を依頼する海外企業も今後、増加するのではないでしょうか。

いまは日本の製造業復活のチャンスです。ただ、時代は「多品種少量生産」に向かっていますから、これまでの「大量生産、大量消費」モデルを脱却して、日本独自の産業構造に変化することが必要だと思います。

――具体的にはどのような構造でしょうか?

牧野:私も明確な答えをもっているわけではないのですが、「強みの異なるメーカーが連携して、世の中のさまざまなニーズに応えていく」というのが、ひとつの理想形ではないでしょうか。

たとえば、弊社が業務提携している「京都試作ネット」は、京都のものづくりメーカー40社前後が共同で運営する試作案件のマッチングサイトです。専用フォームを通じて試作依頼が届くと、即座にメンバー企業で情報が共有され、2時間以内にどの会社が試作を請け負うかが決まるという仕組みです。それぞれのメーカーは、「切削加工ひと筋」「アルミ製品の表面加工が得意」などの強みがあり、依頼側からすると、「京都試作ネットに頼めば、どんな案件でも最適な会社を紹介してもらえる」という安心感があります。

また、スタートアップ企業と大手メーカーの連携も、今後日本のものづくりではカギになると思います。アイデア出しと初期開発は、動き出しの早いスタートアップ企業が担当する。そして、ある程度開発が進んだら、大手メーカーが製造インフラや技術を提供して製品の完成度を高める。そういう役割分担ができれば、製品開発のスピードは格段にあがるのではないでしょうか。

ただ、実際は大手とスタートアップ企業が結びつく機会はそう多くないので、弊社がそのパイプ役を務めています。今日お越しいただいた、ここ「Kyoto Makers Garage」でも、大手企業とスタートアップ企業の関係者の方々を招いて意見交換のイベントなどを開催しています。

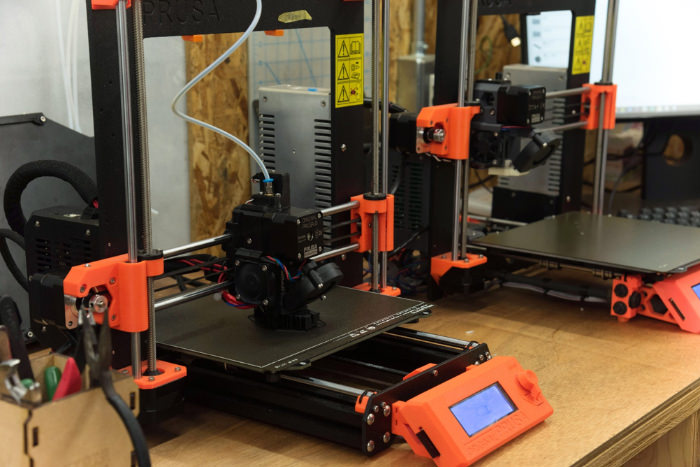

ちなみに「Kyoto Makers Garage」には3Dプリンタや工作機なども設置しており、学生は無料で使えるようにしています。フラッと学生がやってくることもありますね。ぜひ将来、起業してもらいたいものです(笑)

――最後に今後の展望について教えてください。

牧野:アメリカのスタートアップ企業に特化したファンド設立を構想中です。アメリカを筆頭に、世界中から日本のメーカーへの試作依頼が舞い込むようにしたい。そのためにも、弊社のビジネスモデルを真似してくれる企業がもっと増えてほしいと思います。

自社だけでできることは限界がありますから、今後もさまざまな企業と連携してスタートアップ企業を応援していきます。応援した企業が成長して、将来、日本だけでなく、世界のものづくりをリードしてくれればうれしいですね。