60年以上溶接現場に寄り添い続けたパナソニックが挑む省人化

――そもそも溶接とは、どのような技術なのでしょうか。

小松:熱などで複数の金属部材を一度溶かすことで、物と物を繋ぎ合わせる技術です。橋やビル、船舶、自動車などの大きなものから、家電や電子部品などの小さなものまで、ありとあらゆるものの製造に使われており、溶接がなければ私たちの生活は成り立ちません。縁の下で社会を支えている、とても重要な技術です。

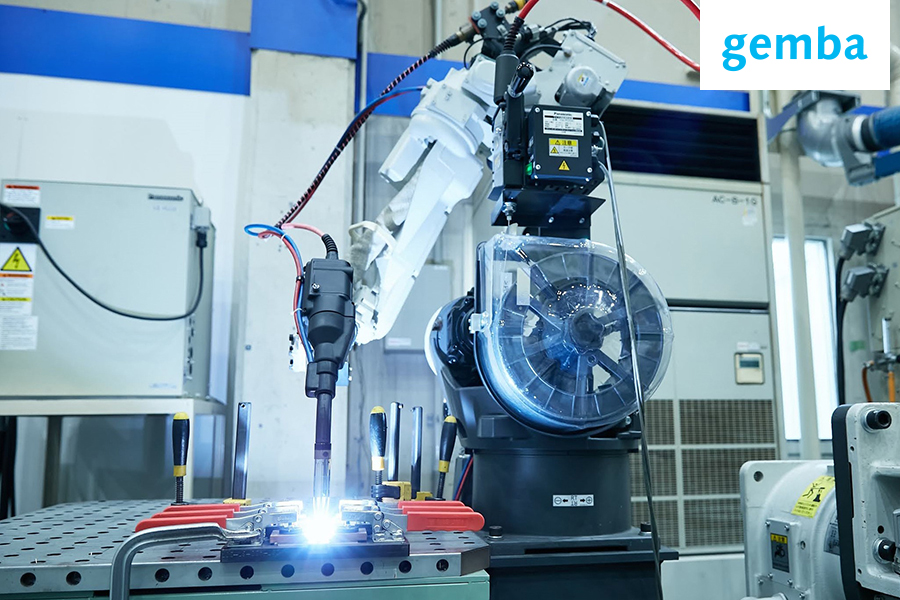

溶接技術は日進月歩で進化しており、精度や品質が向上しているのはもちろんのこと、2004年には弊社から溶接専用ロボット「TAWERS(The Arc Welding Robot System)」が発売されるなど、この十数年で自動車や二輪車、建設機器、電子部品などの分野を中心にオートメーション化が進んでいます。しかし、溶接作業そのもののオートメーション化が進んでいても、まだまだ現場では人間が作業の中心になっているというのが現状です。

――なぜ、そうなっているのでしょうか。

小松:日本の職人は技術力、判断力に優れているのでどうしても人の力に頼ってしまうというのが大きいと思います。つまり、「機械やロボットを使うまでもない」と思われている工程が多い。そのため、溶接作業そのものはロボット化が進んでいるのに、それに付随する作業はオートメーション化が遅れていて、人手がかかってしまっているのです。

しかしこれでは、工場全体の効率化はいつまでも進みませんよね。しかも職人の数が減ってきているので、このままでは将来的に溶接の現場そのものがまわらなくなる恐れがある。

パナソニックには、松下電器産業時代の1957年にアーク溶接機を発売して以来、60年以上にわたって溶接現場に寄り添い続けた歴史があります。そんなパナソニックだからこそ、社会を縁の下で支える溶接業界のためにできることがあるはずだという思いで製品開発を続けてきました。

そして今回、弊社が開発したのが、簡易ロボットティーティングシステム「VRPS」、統合溶接管理システム「iWNB」、溶接外観検査「Bead Eye」という3つのソリューションです。

直感的なロボットティーチングを可能にする「VRPS」

――では、はじめに簡易ロボットティーティングシステム「VRPS」について教えてください。

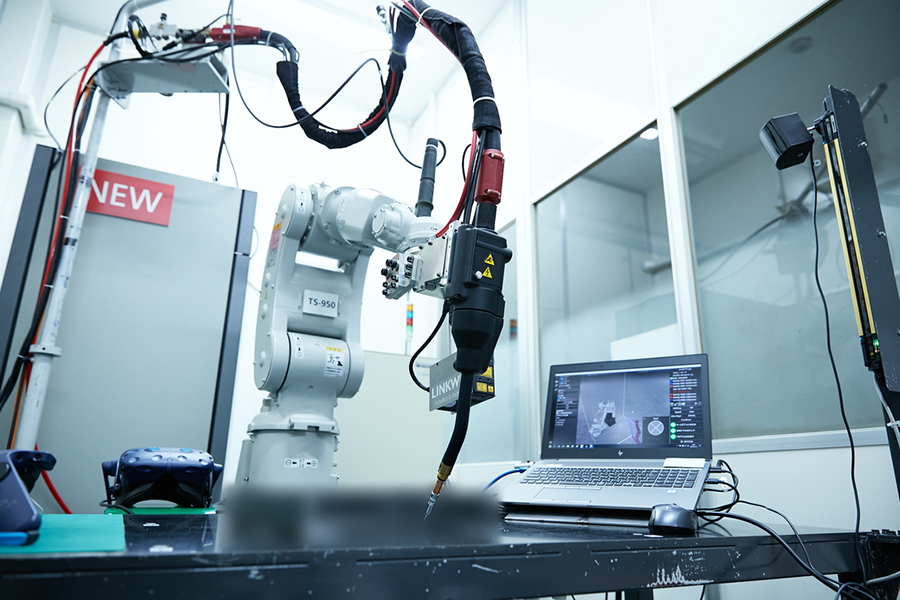

小松:「VRPS」は「Virtual Robot Programming System」の略称で、ロボットのティーチングにVR(Virtual Reality)を活用することで直感的かつ短時間で作業が可能になるというシステムです。

ティーチングとはロボットに動作を教え込む作業で、これまでは「ティーチペンダント」という専用のリモートコントローラーを使うのが主流でした。いわばラジコンのようにロボットを操って、動作を記録していくわけです。

しかし溶接する箇所が多くなり、ワーク(加工対象物)の形状が複雑になればなるほど、煩雑な操作が必要になり、ティーチングに膨大な時間を要してしまうという問題がありました。専門性の高い作業のため、ティーチングを専門に請け負っている会社もあるほどです。そして、各社でティーチングができる人材の取り合いになっているというような状況がありました。

面倒でも自分たちでやるか、コストをかけて外注するか……ティーチングにおけるこうしたジレンマを解消するために生まれたのが「VRPS」です。溶接トーチ(溶接を行う道具)を模したVRコントローラーの動きをセンサーが感知して記録。その記録どおりにロボットアームが動作するという仕組みで、実際に溶接を行う感覚で簡単にティーチングが可能になります。なお、VRのセンサーやコントローラーは市販されている機器を活用しています。

――人間が手本を見せれば、その動きをロボットが真似てくれるというわけですね。

小松:ええ、その通りです。ただ、溶接には精度が要求されるため、VRコントローラーのみで完結するわけではなく、最後の微調整だけは従来のティーチペンダントで行います。溶接区間30点で比較した場合、「VRPS」を使えば従来よりもティーチングにかかる時間を最大で60%ほど短縮できるという結果もでました。

「少量多品種」の製造現場では、ワークが変わるごとにティーチングの回数も増えますから、さらに「VRPS」導入の効果は高まります。「ティーチングがネックで、ロボットの導入に二の足を踏んでいる」という声をお客さまからよく聞きますが、「VRPS」によってロボット導入のハードルを下げられるのではないかと思っています。

ブラウザ上で溶接ロボットを一元管理してデータを収集・分析できる「iWNB」

――続いて総合溶接管理システム「iWNB」についてお願いします。

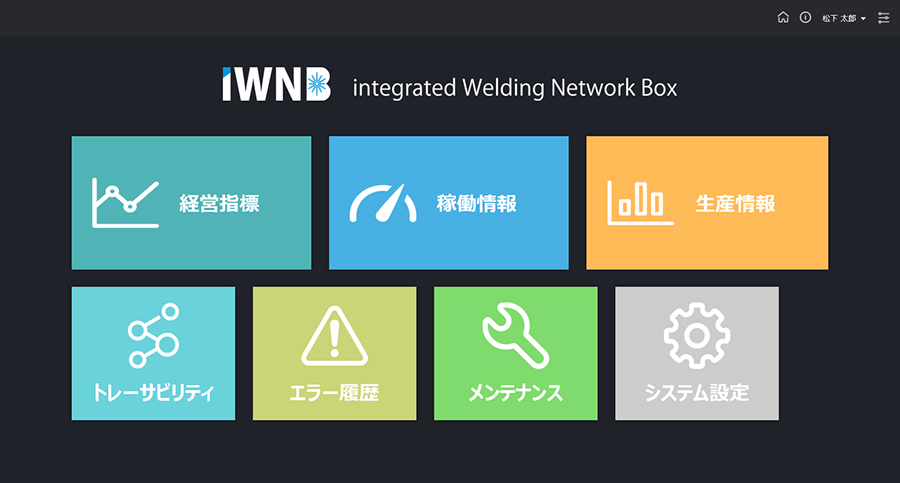

小松:「iWNB」(integrated Welding Network Box)は、溶接ロボットの情報を収集、蓄積、分析することで、生産性や品質の向上に役立てられるというWebアプリケーションです。これひとつで、32台のロボットを一元管理できます。

管理画面では「経営指標」「稼働情報」「生産情報」などのカテゴリーごとに情報を整理しており、たとえば「稼働状況」ではロボットの生産状況をリアルタイムで表示。ロボットがトラブルなどで停止した場合、迅速に対応することができます。

――これまで行われていた生産管理とどのような点が変わるのでしょうか。

小松:従来はロボットごとに稼働情報をCSV形式で書き出すことはできたのですが、内容をチェックするのはかなり面倒でした。実際にはデータの活用されていないお客さまがほとんどだったのではないかと思います。管理システムを自社開発するお客さまもいましたが、それには膨大なコストがかかります。

その点、「iWNB」はWebアプリケーションでデータビジュアライズしているため、一目でデータの推移などを確認することができ、改善にも繋げやすいつくりになっています。さらに低コストで導入できるうえ、社内ネットワークにつながっているPCからいつでもアクセスが可能です。現在は弊社のロボットにしか接続できませんが、将来的には他社製品への接続や、他のソフトウェアとの連携も視野に入れています。

おもに自動車や二輪車の製造ラインで活用されることを想定しており、こうした業界は溶接ロボットの詳細な稼働情報をすべて記録として残していこうという方向に進んでいます。

こうした需要に応えるため、溶接の「トレサービリティ」も担保する機能があることも「iWNB」の特長です。ワークの写真とともに詳細な溶接情報を記録しており、検索が可能です。電流や電圧などの波形も記録されるので、過去のデータと比較して最適な作業条件の分析にも役立てることができます。

このように「iWNB」でさまざまなデータを蓄積し、見える化することで、生産性向上や品質向上にスピーディーにつなげることができます。

溶接の検査工程をAI検査で自動化する「Bead Eye」

――最後、溶外観検査ソリューション「Bead Eye」について教えてください。

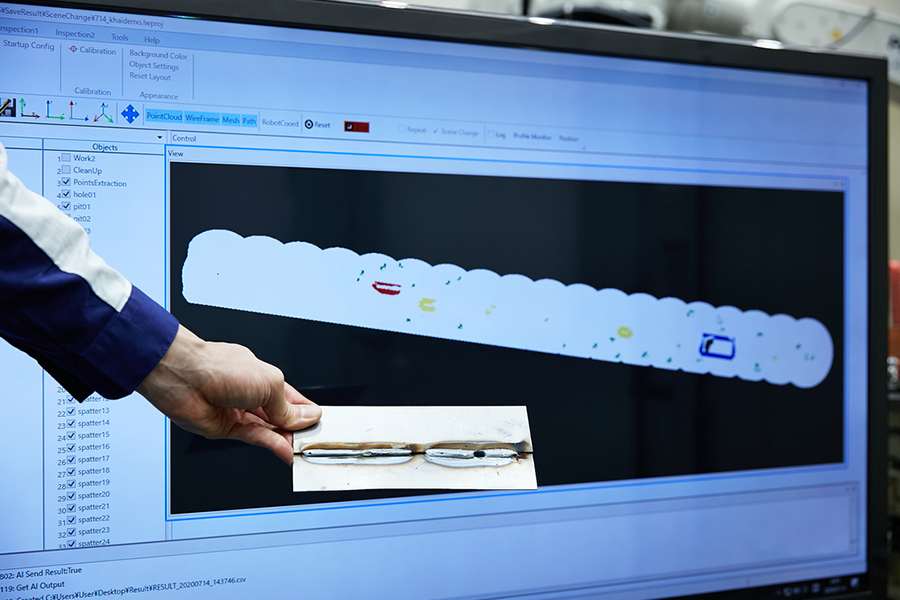

小松:溶接後のミミズ腫れのような跡を「ビード(bead)」といいます。職人はこのビードを目視検査することで、溶接の良/不良を判断しています。「Bead Eye」は、この溶接ビード検査を自動化したソリューションです。

開発はスタートアップのリンクウィズ株式会社と共同で行いました。リンクウィズ株式会社は、もともとロボットシステムソフトウェアの開発で実績のある会社で、良品とデータ比較することで不良品を検出する溶接ビード検査システムを製品化していました。「Bead Eye」はその検査システムに、AIによる画像診断機能を組み込んで検査精度を強化したものです。

具体的には、ビードの欠けや長さ不足などのビードの形状に関する欠陥は「良品比較検査」が、ピット(穴あき)やスパッタ(金属片の混入)などといった微細な欠陥は「AI検査」が検出します。検査結果はモニター表示され、欠陥部分は色分けされるのでどんな欠陥がどの部分にあるのかが一目でわかります。

――AI検査に必要な学習データは、ユーザー側で用意するのでしょうか。

小松:いえ、その必要はありません。パナソニックにはこれまで蓄積してきた膨大なワークのデータがあります。そのデータで学習したAIを、導入後すぐに利用することができます。

溶接ビード検査は、人間がやるとどうしても結果にばらつきが出てしまいます。たとえば、10か所の溶接点があるワークを一日1000個製造するとしたら、1万か所を目視することになり、後半になると疲れて検査ミスが出やすくなります。また、そもそも人によって検査基準が異なるという根本的な問題もあります。「Bead Eye」ならそうした問題を解決できます。

現在は、軟鋼のビードしか検査できませんが、今後さらにデータを蓄積してアルミやステンレスといった材質にも対応する予定です。また、「Bead Eye」を作業者のトレーニングに活用することも構想中です。人間との検査精度の比較はデータが少なくてまだできていませんが、「Bead Eye」から新人が検査基準を学ぶ、ということも将来的にはありえます。

――これらの製品によって、ものをつくるプロセス全体はどのように変わっていくのでしょうか?

小松:これらの製品を多くの現場で使ってもらうことで、溶接のさまざまな工程は省人化されていくと思っています。

今回は、溶接する技術そのものではなく、その前後で当たり前のように人がやっていた作業をデジタル化、自動化したわけですが、新たな領域に踏み込んだという感覚がありました。

パナソニックではさまざまな現場の課題を解決していきたいという思いで、「現場プロセスイノベーション」事業を進めています。

溶接の現場でも、技術の力で職人の作業負担を減らし、気持ちよく働ける環境をつくりたい。ロボットにできることはロボットに任せ、人間にしかできない創造性を発揮する仕事に集中できる環境を整えてあげたいと考えています。

――最後に今後の目標を教えてください。

小松:職人の技術を資産として残し、次世代につないでいくことですね。溶接作業時の姿勢にしても、トーチの扱い方にしても、熟練工ならではのノウハウがあります。そうした技術をデータ化して蓄積し、ロボットで再現する。

それにより一人の熟練工の技を、グローバルに提供できるようになるわけです。世界的に見ても溶接工の数は減っていますから、今後も「溶接技術の継承」に貢献したいと思います。

今回の3製品で溶接工程を中心にかなり省人化できたと思いますが、工場を広い目でみると、ワークの取り付け・取り外しなど、まだまだ人が介在している部分が多くあります。現場で働く人に寄り添い、これまで「大変だけど、人がやるのが当たり前」と思われていた工程の課題を解決できる製品を、これからも生み出していきたいと思います。

そして、そのスピードを上げるためにはもっとアジャイルな開発体制に変えていかなければいけません。私は入社以来ずっと溶接のソフトウェア開発に携わっていますが、異業種のソリューションから学べる部分も多くあると考えています。

正直にいえば、今回の製品はまだ完成とは思っていません。どれもこれまでになかった発想の製品ですので、リリースすることでスタートラインにようやく立ったといったところでしょうか。これからお客さまに使っていただくことで、さまざま意見をいただきながら開発を続け、毎年アップデートしてさらに進化したサービスや機能を提供していくつもりです。