コカ・コーラ ボトラーズジャパン株式会社は2018年1月、コカ・コーライーストジャパン株式会社、コカ・コーラウエスト株式会社などの統合と商号変更を経て誕生した。1都2府35県を販売エリアに持ち、世界のコカ・コーラボトラー社のなかでも売上高でアジア最大、世界でも有数の規模を誇る。2021年2月には、国内のコカ・コーラシステムで最大の保管・出荷能力を持つ基幹拠点「埼玉メガDC」を竣工予定だ。ブルース・ハーバート執行役員・SCM本部長に、同社が目指すサプライチェーンの最適化と「埼玉メガDC」によってもたらされる変革について伺った。

1都2府35県の全営業エリアで、「物流体制の最適化プロジェクト」を実施

――まずは、改めて御社の概要について教えてください。

ハーバート:日本のコカ・コーラシステムは、原液の供給と製品の企画開発や広告などのマーケティング活動を行う日本コカ・コーラ株式会社と、製品の製造・販売を行うボトラー社や関連会社で構成されています。

全国には、コカ・コーラ ボトラーズジャパン株式会社を含め、5つのボトラー社があります。各社はそれぞれの工場で製造し、取引先の店舗や自動販売機への物流を管理し、お客様へ製品をお届けしています。弊社は日本のボトラー社のなかでも最大となり、東は宮城県から西は鹿児島まで、1都2府35県を販売エリアに持っています。

――2016年5月から「物流体制の最適化プロジェクト」を進めているそうですが、その背景を教えてください。

ハーバート:プロジェクトの背景として、まずは日本におけるコカ・コーラの歴史をご説明します。日本でのコカ・コーラの歴史は古く、なかでも急成長を遂げたのは1960年代から70年代です。その時代からコカ・コーラ社の営業には2つの大きな特徴がありました。

1つは販売店を独自に開拓し、直接販売する「ルートセールス」方式を採用していたこと。もう1つは営業パーソンの業務範囲の広さです。トラックを運転して配達したり、空き瓶を回収したりするだけでなく、売り込みなどの新規開拓や商品計画をたてるマーチャンダイジング活動など、1人で何役もこなしていました。

こうした営業や販売活動の特徴により、日本では長らく「地域密着」と「顧客起点」を経営原理にするボトラー社が全国各地に存在していました。それぞれのボトラー社は自社の営業エリアを見据えて製品を作り、届けるというシンプルな地域密着型ビジネスに徹していたのです。

しかし、少子高齢化やコンビニエンスストアの普及など、市場環境が急速に変化したことにより、長年続けてきたシステムの見直しを迫られるようになりました。

また、顧客ニーズの多様化に合わせ、製品が50ブランド以上、800種以上に増えたことから、製造から販売までの効率化、サプライチェーンマネジメントも重要な課題でした。そこで、以前より大きなエリアで一元管理できるようにするために、全国にあったボトラー社を5社に再編・統合したのです。

これにより、製造や在庫管理、物流コストのムダを省く体制が整い、将来を見据えての新生プロジェクトへの投資も可能になりました。現在進めている「物流体制の最適化プロジェクト」もその一環というわけです。

エリアごとの生産・供給体制を再構築し、物流の省力化に成功

――サプライチェーンにおける課題について、もう少し具体的に教えていただけますか。

ハーバート:現在、コカ・コーラ ボトラーズジャパンが管轄している販売エリアでも、以前は地域密着型のボトラー社が県ごとなど、狭いエリアを担当していました。販売店や自動販売機へ素早く、きめ細かく納品をするには、営業拠点と倉庫を多数持つ必要があったからです。また、大勢の営業パーソンも必要でした。しかし、そのためにオペレーションのコストが高くならざるを得ませんでした。

たとえば、不動産価格が高い東京では、小規模な倉庫を数多く持つことはコスト高につながります。また、いろいろな場所に在庫が散らばっていると、物流システムが非効率になってしまいます。1度の配送で済むところが何度も配送しなければならない「ダブルハンドリング」の状態が頻発することも課題でした。

ハーバート:そこで、2018年のコカ・コーラ ボトラーズジャパンの設立以降は、全社的な管理のもと、事業エリアを東日本、関東、東京、中部日本、近畿・四国、西日本の6エリアに区分しました(2018年当時のみで現在の区分は異なる)。

製造と物流の機動性を考慮し、それぞれのエリアのなかでほぼすべての製品を生産し、供給する体制を整えたのです。これにより拠点の最適化と物流の省力化が可能になりました。

「Coke ONE+」導入で、データを一元管理、投資の妥当性を判断

――物流システムの最適化には、販路の違いも大きく影響してくるかと思います。どのような対応をされているのでしょうか。

ハーバート:そうですね。既存の体制でも十分に対応できていたのですが、将来的な成長を考えると、やはり変革が必要でした。現在、弊社の販路は直販である「自動販売機」とスーパーマーケットやドラッグストアなどの卸売りに分けられます。

直販と卸売り、それぞれに合った物流体制が必要です。たとえば、自動販売機への配送とコンビニへの配送では、アイテムや種類、納入数、納入のタイミングなどが違ってきます。

また、頻繁に発注と配送がある顧客に対しては、過去のデータをもとに予測を立てておき、受注から納品までの時間を短縮させています。販売チャネルによる違いをデジタル化することで、最適化する流れを作っています。

――物流以外でもデジタル化の取り組みがあれば教えてください。

ハーバート:私たちがサプライチェーンマネジメントの再構築に取り組む以前、生産と供給が地域に密着した従来のボトラーごとに最適化されていたことはお話しましたが、実は運用するシステム面でも同様の状況でした。再構築の一環で基幹システムも1つに統合し、それを「Coke One+」と呼んでいます。これにより、コカ・コーラ ボトラーズジャパンは、担当する全エリアの在庫情報や販売情報、各種コストなどを“データ”として可視化できるようになったのです。

ビジネスを推進するために、私たちは常に改善に取り組んでいますが、何をどのように改善していくかという課題の根拠になっているのが、「Coke One+」から得たデータです。「埼玉メガDC」への投資も「Coke One+」のデータに基づき判断しました。

最新自動物流センター「埼玉メガDC」に期待される物流効率の向上とスピードアップ

――来春に竣工予定の「埼玉メガDC(在庫物流センター)」は、どのような位置づけなのでしょうか。

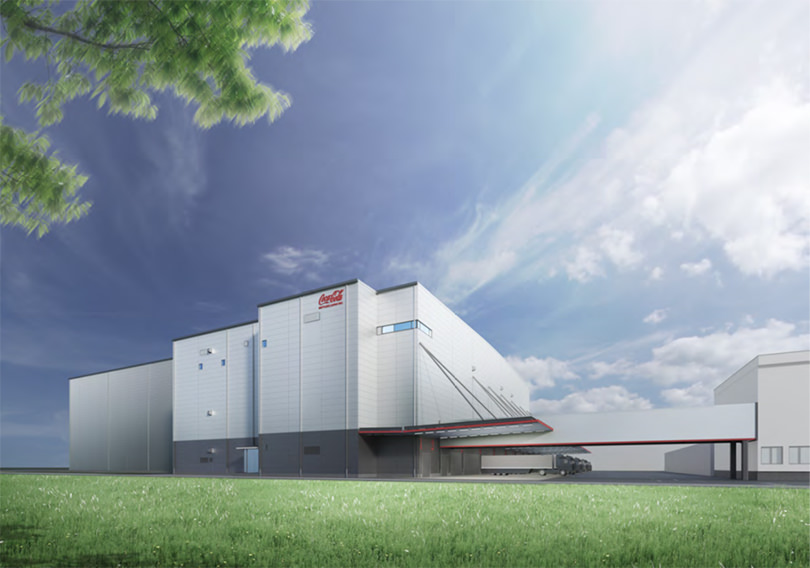

ハーバート:「物流体制の最適化プロジェクト」ではボトラー社の再編成が第1フェーズになり、「メガDC」の建設は次の第2フェーズになります。その皮切りが埼玉工場の敷地内に建築中の埼玉メガDCです。コカ・コーラシステムの最新自動物流センターで、140億円以上を投資し、建物は3階建てで延べ床面積約2万4千平方メートル、6万パレットの保管容量を持ち、8100万ケースという国内最大の製品出荷能力を備えています。

埼玉メガDCがカバーするのは、東京と埼玉の全エリアです。これまでセールスセンターやハブの各拠点で行ってきた仕分けピッキングなどの物流業務、在庫、保管スペースを集約することで、サプライチェーンの効率化が図れるようになります。

――在庫管理や物流にはどのような特徴がありますか。

ハーバート:埼玉メガDCは、工場倉庫とDCが1つにまとまっている点が特徴です。そのため、カスタマーから届く発注データをDCに送り、ロボットによる自動ピッキングシステムで複数の製品をまとめ、配送に回すなど、在庫管理と物流の業務を効率化し、スピードアップを図る最新システムが導入されます。アイテム数も製品数も膨大で、形状もさまざまな清涼飲料業界において、自動倉庫と自動ロボットを組み合わせた機能を持つDCは、珍しいと思います。

特に私がうれしく思っているのは、埼玉メガDCで、日本が培ってきたロボット・テクノロジーが活かされていることです。 世界には、自動倉庫や自動ピッキングシステムが日本より先行しているボトラー社もあります。埼玉メガDCのシステムには、それらの海外の成功例を活かして設計していることも、弊社らしい特徴だと思います。

――建設の途中ですが、手応えとしてはいかがですか?

ハーバート:100%、自信があります。ただし、稼働後、完全な状態に持っていくまで、どれくらい時間が必要かという課題は発生すると思います。こればかりは実際に稼働してみないとわからない部分ですから。

しかし、従来の拠点から埼玉メガDCへ完全移行するまでの間を担当する専任チームがすでに動いているので心配するようなことは起こらないと確信しています。埼玉メガDCの稼働後に、どのような素晴らしい拠点が誕生したのか、またお話する機会があればいいと思っています。