日本では年間約50万トンの服がごみとして捨てられている。うち再生利用されるのはわずか5%で、残りの95%、約48万トンは焼却・埋め立て処分されているのが現実だ。そんな大量生産・大量廃棄モデルを是としてきたアパレル産業を、循環型に変えようとしているのが日本環境設計株式会社の「BRING」事業だ。事業を統括する同社プロダクトマーケティング課課長の中村崇之さんに、アパレル産業における資源再生の現状や「BRING」がめざす循環型サプライチェーンの構築、今後の展開などについてお話を伺った。

ポリエステル繊維の循環型のサプライチェーンをめざす「BRING」

――はじめに、日本環境設計がどのような会社なのか教えてください。

中村:「大量に廃棄されている服を循環させたい」という思いで、2007年に創業した会社です。不要になった衣類の回収から再原料化、その原料を用いた製品製造・販売までを手がけ、アパレル産業における循環型サプライチェーンの構築に取り組んでいます。

中村:創業者の岩元が、ペットボトルのリサイクルが法整備された際、ペットボトルを回収してそれを原料にポリエステル繊維をつくるというリサイクルの啓もう活動に携わりました。

しかし、工場作業員など、仕事で使用されるユニフォーム類は、数年で切り替えられるのが一般的で、まだ着られるのに廃棄され、新品と交換される。この廃棄されるユニフォームを再生利用できなければ、結局、服の循環型サプライチェーンは実現できないという現実に突き当たりました。

そこで新たに目を向けたのが、服の「水平リサイクル」です。これは、使用済み製品を資源にして、新しい製品として生まれ変わらせるといったリサイクルシステムのことです。もし、「服から服をつくる」ことができれば、衣類の大量廃棄という世界共通の課題の解決にもつながります。世界では年間9200万トンのごみがファッション産業から排出されており、繊維ごみの削減に各国が頭を悩ませているのが現状です。

――なぜ、これまで「服から服をつくる」リサイクルが行われてこなかったのでしょうか。

中村:染色された繊維の再利用が技術的に難しかったからです。現在、市場に流通している服の多くには、石油由来のポリエステル繊維が使われ、世界では年間5200万トンものポリエステル繊維が生産されています。これは、繊維生産全体の6割を占めると言われています。

――ポリエステル繊維のリサイクルを実現すれば、服の大量廃棄問題を解決することに直結するのですね。具体的にはどのような課題があったのでしょうか。

中村:ポリエステルのリサイクルにおいて、「色」「汚れ・不純物」をどのように取り除いて再生利用するかが長年の課題でした。

まずは1つめの「色」の課題について説明します。通常、再生ポリエステルは原料にペットボトルが使われ、「熱を加えて溶かし、樹脂に戻す」という方法で行われます。しかし、この方法ではもとになる原料の色を抜くことができないため、色付きのボトルが原料の場合は、色のついた再生樹脂ができてしまうのです。色のついた再生樹脂は用途が限られてしまうため、1995年に「容器包装リサイクル法」によって色付きのペットボトルの製造が制限されました。無色透明のペットボトルであれば、再生樹脂も透明になるため、再利用しやすくなるというわけです。

――たしかに、昔は色付きのペットボトル飲料も販売されていましたが、今はまったく見なくなりました。そんな理由があったんですね。

中村:ええ、こうした法律の後押しもあって、ペットボトルの回収・再利用化は進みました。日本の年間ペットボトル生産量は、約250億本。うち約96%は自治体などによって回収され、大半はフィルムやシート、繊維にリサイクルされています。

ではなぜ、ペットボトルからペットボトルへのリサイクルが行われていないのか。それが2つめとしてあげた「不純物・汚れ」を取り除いた再生利用の課題につながります。飲料の容器として使われるペットボトルには、当然、清潔感が求められますから、汚れや不純物が残る再生樹脂を用いることはできません。もし不純物を完全に取り除いた再生樹脂をつくることができれば、「ペットボトルからペットボトルをつくる」という、ペットボトルの循環型サプライチェーンの構築が現実のものとなります。

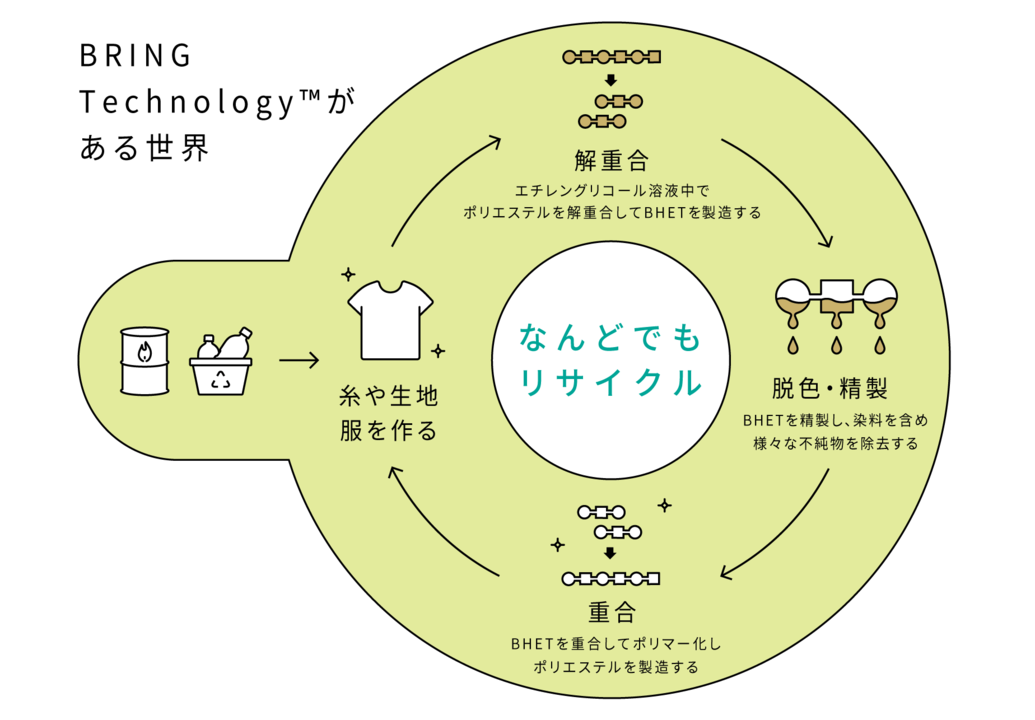

以上のような、再生ポリエステルの原料となるペットボトルの「色」「汚れ・不純物」を取り除いた再生利用を可能にしたのが、弊社の独自開発技術「BRING Technology」(ブリングテクノロジー)です。

「BRING Technology」を核にしたサーキュラーエコノミー型事業を展開

――「BRING Technology」とは、どのような技術なのでしょうか?

中村:化学的な処理を施すことにより、ポリエステルを分子レベルで分解し、色素や不純物を取り除く技術です。「BRING Technology」によって生み出された再生樹脂は透明で、石油からつくられたバージンの樹脂と、同等の品質を誇ります。再生効率は約96%で、簡単に言うと、100gのペットボトルから、96gの再生樹脂がつくれるイメージです。

中村:日本環境設計では、この「BRING Technology」を核にしたサーキュラーエコノミー型事業「BRING」を展開しています。パートナー企業の小売店で古着を回収し、それを原料として北九州市にある自社工場で再生ポリエステル樹脂を生産。その樹脂を原料として、協力会社の力を借りながら繊維化、服の製造、販売までを行っています。そして販売した服は、着なくなったらまた店頭に持ってきていただき回収するという流れです。

――まさに循環型のサプライチェーンですね。そのなかで、ポイントとなる工程はどこになるのでしょうか。

中村:大きく2つあって、1つめはやはり「回収」です。一般のユーザーの方々から「古着=原料」を供給してもらえなければ、我々の描く循環モデルは成立しません。2021年11月現在、「無印良品」や「GU」、「アルペン」などの店舗をはじめ、150ブランド、全国約3000か所の拠点に専用の回収ボックスを置かせていただいています。それらの協力店に古着を持ち込んでいただくと、参加企業により「10%offクーポン券」などのインセンティブを受け取れる仕組みです。

ユーザーの方々は、捨てるはずの古着を店舗に持ち込むと、そのお店で10%安く商品が購入できるようになる。一方、お店側は回収ボックスを設置しておくことがサステナビリティのプロモーションになり、来店客の増加につながります。そして、私たちは効率的に古着を回収できる。まさに“三方よし”の構図です。回収品目は各ブランドにお任せしていて、たとえば「自社ブランドの衣類だけ」「下着以外」などと条件を設けている店舗もあります。

中村:こうして回収した古着は、全国の参加店舗から北九州の工場に配送しています。そこで選別し、まだ服としてきれいに着ることができるものはリユースへ。ポリエステル以外では、綿素材のものなら自動車の内装材等に再生利用する。このように、あらゆる服を100%再生利用することを目指しています。そして、ポリエステルの含有量が多い古着を優先的に再生樹脂化し、他社ブランドにサステナブル素材として採用いただいたり、自社ブランド製品の製造に利用したりしています。

これまで「BRING」では、Tシャツ約1500万枚分にあたる3000トン以上の古着を回収してきました。現在、回収量は年間500トンを超えており、そのペースは加速しています。持続可能な社会をめざしていく姿勢に共感し、賛同してくれるブランドさんも着実に増えてきています。

ユーザーでありながら、サプライチェーンの供給側でもある

――では、循環を成立させるためのもう1つのポイントは?

中村:「販売」ですね。いくら再生樹脂で服をつくったとしても、それが売れなければ在庫が貯まる一方で、循環は滞ってしまいます。再生樹脂を原料として、既存商品と同等、あるいはそれ以上の価値のある製品をつくり、販売量を増やすことではじめて資源の好循環が生まれます。

そのために「BRING」では、各メーカーの力を借りて、独自の製造技術開発にも力を入れています。たとえば、Tシャツの「ドライコットニー」シリーズは、本来、どこまでも長くつなげることができるポリエステル繊維をわざと短くつくり、それを撚り合わせることで綿に近い質感を表現しています。これにより着心地はもちろん、吸水性、速乾性もアップし、機能性が求められるアウトドアマーケットでも好評いただいています。

また、わざと着古した感じを出した「新しい古着」シリーズも人気です。「ポリエステル感」がデザイン性にあまり出ないように心掛けて商品開発しています。

――既存製品の機能性を超えた服ですね。

中村:ええ、資源の循環を継続させるには、事業としてもきちんと成立させることが重要です。既存の製品と比べて、ユーザーに「BRINGがいい」と思っていただけなければ、シェアは拡大しません。

最近では、各地の自治体さんからも「一緒に何かできないか」とお声がけいただくことが増えています。ただ、行政の取り組みを「経済」に結びつけるのは簡単ではなく、現在仕組みを考えているところです。当面は各企業と連携しながら、アパレル業界におけるサーキュラーエコノミーを拡大していきたいと思います。

2021年11月には、東京・恵比寿に初のリアル店舗をオープンしました。実際に「BRING」の服を手に取ってもらい、多くの方にその良さを感じていただきたい。もちろん、こちらの店舗でも古着の回収をしています。ブランドに制限せず着なくなった服を引き取っているので、ぜひ気軽にお持ち込みください。自分の服が、新しい服の原料になる。BRINGの商品を購入いただいている皆さんはユーザーでありながら、サプライチェーンの供給側にもなれる。そのことに面白さを感じてもらえたらうれしいですね。

「BRING」事業の世界展開も視野に

――最後に「BRING」の今後の展望について教えてください。

中村:海外展開を計画しています。いくら再生利用できるとはいえ、本来不要品である古着を輸出入するのには、抵抗を感じます。再生資源を運搬するためにCO2の排出量を増やしてしまっては、本末転倒ですよね。地域で発生する古着は、地域で回収し、再資源化するのが理想的だと思います。

そのため世界各地に「BRING」の工場をつくり、それぞれの場所でサーキュラーエコノミーの経済圏をつくることを目標にしています。目下、調査を進めているのはフランスです。フランスには古い紡績工場も残っていますし、「環境」や「ファッション」に対する国民の意識も高い。「BRING」事業を展開しやすい国ではないかと考えています。

――国内の展開についてはどのようにお考えでしょうか?

中村:引き続き回収拠点を増やしつつ、「BRING」ブランドの商品ラインナップの拡充に力を入れていきます。日常で使用する服以外にも、バッグやテントなどの相性の良いアウトドアギアの制作にもチャレンジしたいと考えています。

個人的には、世界中のハイカーが憧れる3大トレイルのひとつ、パシフィッククレストトレイルを「BRING」の装備で走破するのが夢ですね。自然に関心を寄せて、フィールドでの遊びを楽しむ人がもっと増えてほしい。「BRING」を広めて環境負荷が低減されれば、美しい自然の保護にも貢献できるのではないかと思っています。