2022年4月20日に開催された「サプライチェーン・マネジメント・エグゼクティブフォーラム2022」(主催:株式会社ビジネス・フォーラム事務局)。そのなかで、日産自動車株式会社 常務執行役員 生産企画統括本部/サプライチェーンマネジメント本部 担当の真野仁志氏、パナソニック コネクト株式会社 執行役員 副社長 モバイルソリューションズ事業部長の坂元寛明氏を招いたパネルディスカッションが行われました。モデレーターを務めたのは早稲田大学教授・東京大学名誉教授の藤本隆宏氏。両社で進むサプライチェーン改革の実態や裏側にある苦労についてお話しいただきました(本記事はパネルディスカッションとそれぞれの個人講演の内容をもとに再構成したものです)。

藤本 隆宏

早稲田大学教授、東京大学名誉教授

1979 年東京大学経済学部卒。三菱総合研究所、ハーバード大学博士課程を経て、1990年~2021年東京大学経済学部助教授・教授・ものづくり経営研究センター長。2021年より早稲田大学教授(経営管理授業担当)。専門は技術・生産管理、進化経済学。

真野 仁志

日産自動車株式会社 常務執行役員 生産企画統括本部/サプライチェーンマネジメント本部 担当

1988年4月入社。メキシコ日産、欧州日産、ブラジル日産等を経て、2020年より常務執行役員就任。生産企画統括本部/サプライチェーンマネジメント本部 担当。量産自動車生産事業における生産計画の立案の実行、変化の激しい事業環境下での生産部門中長期戦略の立案を担当する。

坂元 寛明

パナソニック コネクト株式会社 執行役員 副社長 モバイルソリューションズ事業部長

1990年に松下電器産業株式会社(現:パナソニック ホールディングス株式会社)入社後、情報機器の海外営業を担当。2012年には欧州の販売会社であるパナソニック システムコミュニケーションズヨーロッパの副社長、2014年にはアジア大洋州の販売会社であるパナソニック システムコミュニケーションズアジアパシフィックの社長を歴任。2015年よりパナソニックの社内カンパニーであるコネクティッドソリューションズ社の常務およびモバイルソリューションズ事業部の事業部長に就任。2019年より現職。

調整集約型のものづくりに強みを持つ日本がとるべき戦略

藤本:最初に日本の製造業の現状について少しお話しさせてください。近年の日本の製造業は衰退していると考えている方もいるかもしれませんが、製造業の実質付加価値総額は微増ながら30年で約30%増えて現在約110兆円。個別の現場をみても、生産性の向上と需要創造の同時追求をしている地域の中小中堅企業や、サプライチェーン全体の状況を瞬時に把握できるデータベースを進化させている企業など、付加価値の良い流れをつくり続ける国内現場は多いです。

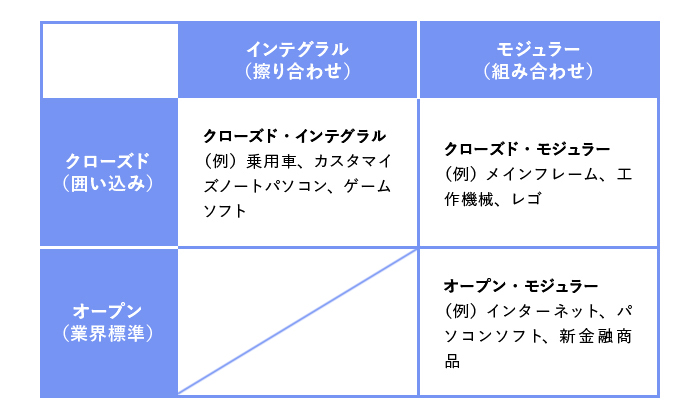

藤本:日本は調整能力が高い「統合型のものづくり現場」が多数ある、いわゆる「擦り合わせ大国」です。こうした組織能力とアーキテクチャ(設計思想)が適合した代表的な産業として、日本の自動車産業があります。高機能・低燃費の小型自動車は、厳しい物理的制約条件のもとで複雑な最適設計や専用部品間の膨大な設計調整を必要とするインテグラル型(調整集約型)の製品です。日本のものづくり産業現場は、そうしたインテグラル型アーキテクチャの製品と相性が良いのです。

一方、日本の統合型の現場は、デジタル時代のインターネット機器やソフトウェアなど、業界標準の汎用部品を組み合わせるオープン・モジュラー型(調整節約型)の製品では「設計の比較優位」を持てませんでした。とはいえ、組織能力や設計思想が異なる米国等の手法に単に追随するのではなく、日本が得意とする統合型のものづくり現場を活用することで、デジタル化時代においても高成長・高収益事業を構築できると考えています。

藤本:日産自動車もパナソニックコネクトも、こうした統合型ものづくりとインテグラル型(調整集約型)製品で発展してきた企業だと考えます。そんな両社のサプライチェーンの現在地を紐解きながら、各社の業界動向や経営環境、これからのSCMについてご意見を聞いていこうと思います。

日産自動車がサプライチェーンに求めるのは安定的な生産と衝撃吸収

藤本:それでは、はじめに日産自動車・真野さんのお話を聞きたいと思います。まずは、昨今の自動車業界の課題や情勢をお聞かせください。

真野:自動車業界の目下のトレンドは、電気自動車などで実現しようとしているカーボンニュートラルと、サプライチェーン不安定化への対応です。

これまで自動車業界のサプライチェーンは“空気”のようなものでした。「予定通り運べて当たり前」「そんな空気にお金なんて払っていられない」「安いほうがいいに決まっている」という風潮でしたが、コロナ禍や自然災害、国際情勢など、予測が難しいうえにビジネスに大きな影響を与える変化が次々と起こったことで、サプライチェーンへの認識は大きく変わりました。

事業計画も「地域ごとに何がどれくらい売れるのか」という販売計画をもとに立てていたわけですが、「本当に供給できるか」がわからなければその計画は意味をなさず、大きな損失につながることもあります。

これからの事業計画は「どれだけものを作れるか・運べるか」であり、企業間の競争を左右する最初の要素が「正しくいくつ供給できるか」の予測・実行になってくると感じます。そのうえで個別に対策を打つのではなく、まとめて解決を図るのがキーになると考えています。

藤本:半導体不足や感染症拡大下のロックダウンなど、世界中でサプライチェーンの混乱が続くなか、バイヤー側が重要視するのは、いまや製品コスト以上に、納期遵守、つまり「ものが確実に届く」ことでしょう。その点、日産自動車の取り組みはどのようなものなのでしょうか。

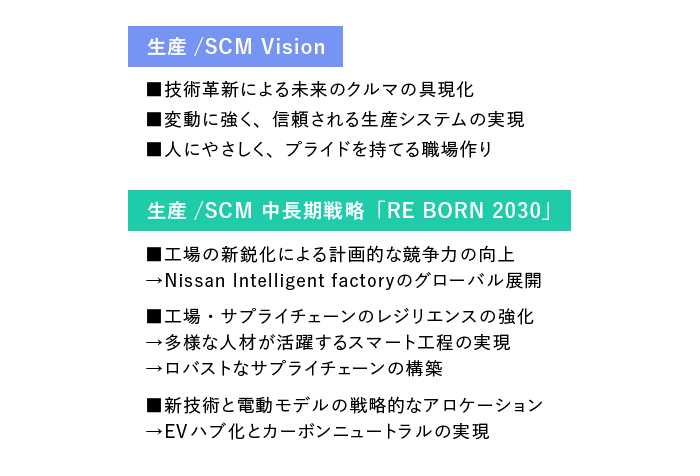

真野:日産自動車では、以下の図のように3つのビジョンとその実現のためのSCMの中長期戦略「RE BORN 2030」を掲げています。

真野:しかし、残念ながらSCMについて「完成した」と言えるソリューションはまだなく、将来の課題解決に向けて種を蒔き始めたばかりです。

目前の課題である半導体不足については、解決に向けて現在進行系で取り組んでいます。この1年以上、ビジネストップが全員参加するBCP会議(事業継続計画に関する会議)を週2回開催し、供給の安定化を図りながら短期的な最適解を模索しているというのが現状です。

また長期的な視点では、物流のパートナーについても再考し、「安いだけの物流」から「信頼できる物流」への転換を図っているところです。

藤本:今日この時点(2022年4月)で申し上げても、2カ月前と今とでは状況が全く異なります。このような外部環境の急激な変化にあわせて、生産計画自体を全体最適の形でどんどん改訂していくなど、変化即応の柔軟なサプライチェ―ン構築が急務だと思います。

真野:こうした不安定な時代なので、サプライチェーンの重要度はますます上がっていくと思っています。今後は、安定した生産が普遍的な価値を持つのと同時に、サプライチェーンには不安定な世の中の衝撃を吸収する役割が求められるでしょう。これからも試行錯誤しながらSCMの推進に努めていきたいです。

社員のマインドを醸成したうえで仕組みづくりを進めたパナソニック コネクト

藤本:次に、パナソニック・坂元さんにもお話を聞いていきたいと思います。まず、パナソニック コネクトのパソコン事業の現状や直近の動きをお聞かせください。

坂元:パナソニックは1980年代初頭から40年間にわたり、パソコン事業を展開しています。現在、外資系メーカーが市場を席巻しているなかでも、モバイルパソコン「レッツノート」(1996年〜)は生き残っています。その大きな理由は、海外工場に依存することなくパソコンの開発・製造・販売のすべてを日本国内で完結しているからだと考えます。

ただ、オペレーションには課題がありました。そこで、2019年にBlue Yonderソリューションの導入を開始し、オペレーションを整流化してきました。これが現在のSCM改革につながっています。当時からレジリエンスを高める動きをしていたおかげで、コロナ禍や、現在のウクライナ問題でのサプライチェーン寸断にもなんとか対応できています。商品力・品質だけで生き残れる時代は終わりを遂げ、これからは優れたオペレーションが製造業の鍵を握るでしょう。

藤本:社内のオペレーション改革の源流はどのようなものだったのでしょうか。

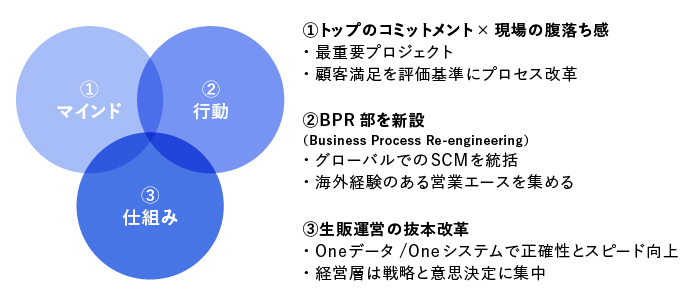

坂元:かつて「エクセル職人」と呼んでいたPSI管理者がどんどん減っていくにつれ、一時期からオペレーションが回らなくなりました。そこで2016〜17年頃にオペレーションの整流化に着手。ここが今の活動の源流です。それから以下の図のように改革を進めてきました。

坂元:まずは社内の「マインド変革」からはじめました。オペレーションの整流化とは、具体的にいうとITシステムへの投資などを指します。今でこそサプライチェーンへのIT投資は当たり前のことですが、2016年頃の製造業ではまだ珍しく、社内ステークホルダーへの説明に苦労しました。ただそこでケチっていても仕方ありません。「今やらないとこれから大変なことになるぞ」と本気度を見せることで、社内のカルチャーも変わっていったように思います。

その後、「BPR部」というグローバルでSCMを統括する部署を新設。BPR部は、サプライチェーンへのIT投資の重要性に気づいた従業員から提案してもらってできました。個人的にはこの順番が大切だと感じています。中身(マインド)がないのに箱(仕組み)だけつくってしまうと、そのなかでサイロ化がおきてしまうからです。

あわせて、経営陣で意思決定の仕組みをつくる「生販運営の抜本改革」も進めていきました。これまで短期的な課題に注力していたところを、中長期的な目標に注力するよう変更しました。具体的には単月単位ではなく四半期(3ヶ月)、1年間ではなく3年間と中長期的な業績を見ています。特に新しいシステムを導入した場合は、効果が出てくるまで3年程度はかかるので、長い目で見ていく必要があるでしょう。

藤本:現在、サプライチェーン改革を進めていくなかで、なにか苦労されていることはありますか。

坂元:オペレーション改革は現在進行形で続いていますが、どうしても各部門とも「パソコンを売らなければ!」と日々の業務を優先してしまう。全部門でやらないと本当のオペレーション改革は成し遂げられないので、最近は「全社的なサプライチェーン整流化は、パソコンを売るより大事なこと」だと社内ステークホルダーを説得しています。

藤本:説得という作業はイノベーションにおいてボトルネックになってきますよね。特に日本企業の場合、トップダウンで「とにかくみんなでやれ!」と号令がかかると、現場は「とりあえず担当範囲で何かやれば怒られない」と動き、結果的に部分最適に陥りがちです。坂元さんがおっしゃるように、流れの悪い部分を可視化して全体最適に導く、何かしらの仕掛けが必要だと思います。

SCM改革には「共通言語」と「横断した取り組み」が必要

藤本:SCMを推進するなかでは問題も生じます。例えば、サプライチェーン全体を見渡すと、必ず拠点ごとに既存のやり方やルールがある。当然、これからのSCMでは一元化・すりあわせしていかなければいけませんが、その点をどのように乗り切っているのでしょうか。

真野:グローバルで統括をしていくときに一番大事になるのは「ものづくりのコンセプト」です。当社の場合、20数年前に策定した「日産生産方式(NPW)」がそれに当たります。このコンセプトがすべての拠点に浸透しているため、どの国でもやり方が標準化され、共通言語を用いて話せます。これからの時代においても、モデルを作りそれを各拠点に転写していくことは変わらないと考えています。

坂元:私も真野さんと同意見で、共通言語と横断した取り組みが重要だと考えます。付け加えるならば当社の場合、2000年初頭から連結経営を遂行していたことが、グローバルでのBlue Yonderソリューション導入をしやすくしてくれました。また、企業によっては事業部長・工場長・販売本部長の権限が同格のケースがあると思いますが、一元化するならば、最終権限を持つ人間が誰なのか明確にしておく必要があります。

藤本:両社の将来的な展望もお聞かせください。

真野:まず大前提として「予測と前提は絶対にその通りにならない」ということを理解しておく必要があると思います。それを踏まえて申し上げると、これからはレジリエンス(復元力・回復力・弾性)が求められています。かつての自動車工場は重労働職場の典型みたいな場所でしたが、「誰でも自動車が作れる」くらいになれば、今よりもっと担い手が集まるでしょう。

同時に進んでいくのが、サプライチェーンのインテリジェンス化です。これまではビジネスインテリジェンス(BI)やマーケットインテリジェンス(MI)の情報をもとに予測をしていましたが、すでにそれだけでは立ち行かなくなっています。これからは、レジリエンスの高いサプライチェーンを構築し、包括的なデータやAIを活用してインテリジェントな意思決定をしていく必要があるでしょう。この「サプライチェーンインテリジェンス」が企業の競争力を決める、といっても過言ではないと考えています。

坂元:これまでの製造業では配下にある工場・設計・営業あたりをしっかりと押さえておけばうまくいっていました。しかし現在は半導体不足を背景に、発注しても部品が入ってこないデコミットが頻発しています。半導体は汎用部品であり、同じパーツが至るところで使われているため、他業界と取り合いになります。つまり他業界を知ったうえで戦略を立てていく必要があり、工場・設計・営業だけでなく調達部門にも目を向けなければいけないと考えています。

藤本:平時と有事が繰り返しやってきているのが現代です。グローバル競争の時代、平時においては「競争力ファースト」の能力構築が必須ですが、有事においては「継続性ファースト」、つまりサプライチェーンを止めない体制に迅速に切り換える必要があります。その両方の組織能力を日ごろから鍛えておくことが、災害多発時代におけるSCMの基本だと私は考えます。